Процедура утепления кондиционера

Размер слоя теплоизоляции для сплит систем зависит от диаметра патрубков. В квартирах обычно утепляют трубки материалом толщиной 6 мм. Для этой цели выбирают непористый синтетический каучук. Состав не боится воды, пожаробезопасен и противодействует распространению пламени при пожаре. Куски утеплителя соединяются между собой виниловой изолентой.

На теплоизоляцию медных трубок сплит-системы требуется много времени, поскольку необходимо не только обернуть элементы трассы соответствующим материалом, но и расположить их в заранее проделанном отверстии в стене. Эти действия выполняются в определенной последовательности:

- Проводятся расчеты. Они необходимы, чтобы определить место, куда будет помещена система. Также благодаря предварительным замерам можно учесть расположение блоков кондиционера. Разметку делают по стене, а затем выполняют штробы.

- После штробления подготавливают конструкцию трассы. Необходимо размотать бухту с трубками и одеть на них материал утепления. Лучше не гнуть трубы слишком сильно, чтобы они не надломились, и герметичность трассы не нарушилась.

- После подготовки трассы ее укладывают в каналы в стене. Крепят систему на монтажную ленту и дюбельные гвозди.

- После установки всей системы штробы замазывают, возвращая им прежний вид. Теперь можно устанавливать блоки кондиционера и проводить тестовый запуск.

Изоляция межблочной трассы снижает энергозатраты. Если не утеплить магистраль с фреоном, климатическое оборудование будет работать с заниженной производительностью. Кроме того, образующийся на трубках конденсат может повредить соединительные элементы.

Утепление трассы лучше проводить до того, как все соединительные элементы будут установлены. Главное – правильно выбрать размер материала, учитывая диаметр трубок. Медный элемент просовывают в теплоизолятор до границ стыков с гайками. Теплоизолятор защищает трассу от повреждений в штробе во время теплового расширения.

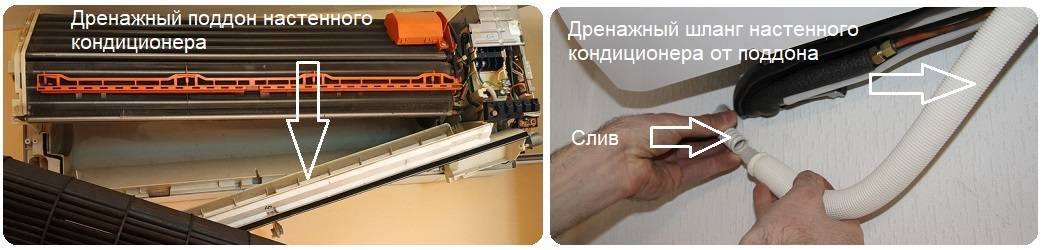

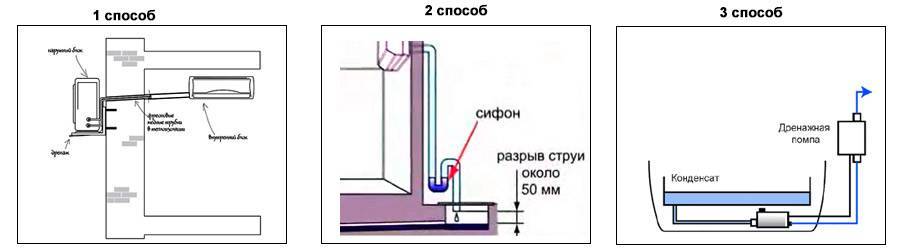

Особенности размещения дренажного шланга:

- Шланг прокладывается в одной штробе с фреоновыми трубками. В таком случае трассу проводят под естественным уклоном в сторону слива накопившегося конденсата.

- Дренаж ведется отдельно от основной трассы – для такого случая явный уклон создается только для дренажного шланга. Фреоновые трубки можно проложить не в уровне. Их нередко проводят по потолку.

- Если гравитационно не получается слить дренаж от сплит-системы, применяют специальный насос, удаляющий конденсирующуюся жидкость под давлением.

Рекомендации по термоизоляции

Обычно толщина термоизоляции фреонопроводов мультизональных VRF-систем рассчитывается из условия недопущения выпадения конденсата на поверхности изоляции. В результате расчетов чаще всего получается толщина 12 мм. Однако, исходя из условий работы медных фреонопроводов в условиях температурных деформаций, рекомендуется толщину термоизоляции выбирать 19 мм. В этом случае технологически легко осуществить стыковку изоляции трубы с блоком подвижной опоры. В случае пайки фреонопроводов по длине, обычно предварительно одетую на трубу изоляцию фиксируют так, чтобы до места пайки было 100-120 мм, и после испытаний давлением, разрыв изоляции проклеивают по торцам, а шов защищают специальной клейкой лентой из синтетического каучука. Не следует использовать армированную алюминиевую ленту – она имеет другой коэффициент линейного расширения и при температуре поверхности изоляции +20°С, деформирует изоляцию и уменьшает ее срок службы.

Материал для термоизоляции следует выбирать с коэффициентом сопротивления проникновению влаги μ >7000. Такому условию соответствует «синтетический каучук». Из опыта эксплуатации выявлено, что термоизоляция из этого материала хорошо переносит циклы «сжатие-растяжение» в течение 3-5 лет. Наружную поверхность термоизоляции внутри помещений не следует покрывать дополнительным слоем пароизоляции.

Обмотка фреонопровода синтетической лентой поверх термоизоляции ухудшает условия работы термоизоляции и снижает срок ее службы. Обычно такую обмотку выполняют, чтобы скрыть дефекты фреонопровода.

При прокладке фреонопроводов на улице следует защищать их от внешних воздействий (влаги, ультрафиолета, птиц и т. п.) жестким футляром – например, прокладывать в пластмассовом защитном канале. При этом необходимо соблюдать рекомендации по креплению фреонопроводов

Важно учесть, что первые 3 м фреонопровода от наружного блока могут иметь повышенную температуру до + 60°С, поэтому термоизоляция на этом участке должна иметь соответствующие характеристики, пусть даже в ущерб общим термоизоляционным свойствам

В любом случае, следует обеспечивать герметичность термоизоляционной оболочки фреонопроводов, непрерывность контура изоляции и не допускать критических деформаций термоизоляции, неизбежно возникающих в процессе эксплуатации при жестком креплении.

Просмотрено: 8 797

Особенности устройства VRF систем

- Совмещение системы VRF с системой вентиляции.

- VRF система является более надежной и стойка к аварийным ситуациям. Система может иметь несколько внешних блоков. В случае отключения одного из них, распределение нагрузки ляжет на другие блоки.

- Выработка мощности внутренних блоков варьируется 2-18 кВт и выбирается для конкретного помещения в отдельности.

- Система представляет собой интеллектуальную сеть с общей трассой фреонопроводов.

- Прокладка трубопровода с хладагентом является самой сложной частью монтажа VRF системы. Даже установка внешнего и внутренних блоков сравнительно не является такой трудоемкой, хоть и для их установок требуются специалисты.

Особенности монтажа VRF систем

Отличительной особенностью монтажа фреоновой трассы VRF систем является процесс пайки медных труб. Пайка производится с применением азота. То есть в процессе пайки во внутрь трубы под давлением запускают азот, таким образом получается избежать нагара и окалины на внутренней поверхности трубы, которые в свою очередь во-первых разрушают трубу, а во-вторых являются крайне опасными для компрессора.

Соединение внутренних и внешнего блока осуществляется коллекторным способом. Разветвление трубы для распределения фреона осуществляется либо с применение одного или несколько коллекторов с одним входом и несколькими выходами, либо с применением рифнетов – своего рода тройников-разветвителей для медной трубы. Важным моментом является то, что они должны монтироваться строго горизонтально.

После пайки рефнетов необходима проверка на герметичность фреонового контура. Сделать это можно с помощью закольцевания системы и закачки азота под большим давлением. В этом состоянии система находится две недели. Пробой можно обнаружить при наличии свистов в системе и при падении давления азота.

Для отвода конденсата из внутренних блоков необходим монтаж дренажной системы. Для этого нужен подвод дренажных трубопроводов. Отвод дренажа возможен в имеющуюся канализационную систему либо в ливневую систему канализации.

Расположение наружного блока допустимо как на крыше здания, так и на уровне земли. Для монтажа внешнего блока необходимо подготовить площадку из фундамента с виброгасящими характеристиками.

Вертикальные фреонопроводы

Вертикальные фреонопроводы значительно усложняют конструкцию VRF-системы, поэтому следует сокращать их длину всеми доступными способами. Как правило, нужда в вертикальных фреонопроводах возникает тогда, когда наружные блоки размещаются на кровле многоэтажного здания.

Пучок фреонопроводов от наружных блоков, расположенных на кровле, входит в помещение, и через шахты в перекрытиях расходится по этажам здания, где находятся внутренние блоки. Будем считать, что на каждый этаж идет один фреонопровод, внутренние блоки которого, находящиеся на одном этаже, подключены к горизонтальной части. Он состоит из двух труб: газовой, большего диаметра и жидкостной – меньшего. В системах с рекуперацией тепла располагается 3 трубопровода – добавляется еще газовый высокого давления. Внутри помещения возле прохода через покрытие располагают неподвижные опоры в виде хомута МР.

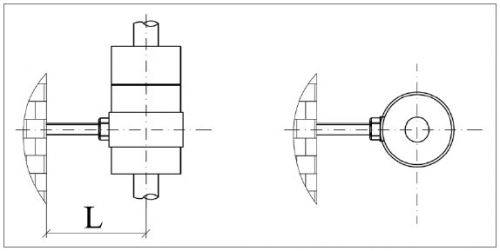

Следует вычислить действующую нагрузку на неподвижную опору, используя данные о весе фреонопровода из табл. 2. Поскольку для вертикального фреонопровода используется консольное крепление, то речь идет о предельном крутящемся моменте (см. табл. 3), т.е. необходимо учитывать длину шпильки от траверсы до хомута. Расчетная схема – на рис. 10.

Рис. 10. Схема расчета предельной нагрузки на опору

Рис. 10. Схема расчета предельной нагрузки на опору

Расстояние L (плечо) замеряется от стены (траверсы) до центра масс фреонопровода. Вес фреонопровода берется из табл.2 и умножается на длину фреонопровода от неподвижной опоры до точки перехода вертикального в горизонтальный участок. Полученное значение крутящего момента сравнивается с предельным – из табл. 3. Если действительное значение меньше предельного, то конструкция будет устойчива, если нет – то следует искать пути увеличения жесткости, например, увеличения диаметра шпильки с М8 до М10.

Через каждые 5 м (фактически через этаж) на фреонопроводе устанавливают подвижные опоры типа MIP-H или K-Flex соответствующего диаметра. После перехода вертикальной части в горизонтальную, на расстоянии от 4 до 6 м от угла устанавливают подвижную опору типа MPSG (маятниковая опора, допускающая перемещение в 2 плоскостях – две степени свободы), см. рис. 11.

Рис. 11. Маятниковая опора MPSG

Рис. 11. Маятниковая опора MPSG

На рабочем режиме при сжатии (режим «охлаждения») вертикального участка ролик опоры приподнимается, не ограничивая перемещений трубы в режиме кондиционирования.

Вылета в 4 м достаточно для обеспечения компенсаций температурных деформаций как вертикального, так и горизонтального участков. Далее по ходу фреонопровода устанавливают подвижные опоры типа MIP-H с соответствующей обвязкой.

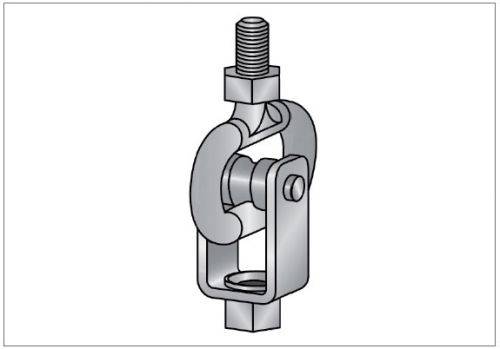

Для компенсации деформаций вертикальногоризонтального участка фреонопровода удобно пользоваться «шаровой опорой» типа WW, рис. 12. Для создания одной подвижной опоры используют два подвеса (фактически, это аналог карданного подвеса) с шариковым шарниром.

Рис. 12. Шаровая опора типа WW

Рис. 12. Шаровая опора типа WW

Приведенная выше логика компенсации температурных деформаций предполагает, что вертикальный и горизонтальный участок будут работать на компенсацию совместно. Однако многовариантность решений в инженерии позволяет применять и другие модели, например, с одной шариковой опорой на горизонтальной части, когда компенсации деформации будут разнесены на вертикальную и горизонтальную составляющие. Выбор метода компенсации зависит от длины вертикального и горизонтального участков.

Установка мультизональных систем

Монтаж внешних блоков осуществляется на специально подготовленное основание с виброгасящим фундаментом. При этом наружный модуль может быть размещен в техническом помещении, на крыше или на территории, прилегающей к зданию.

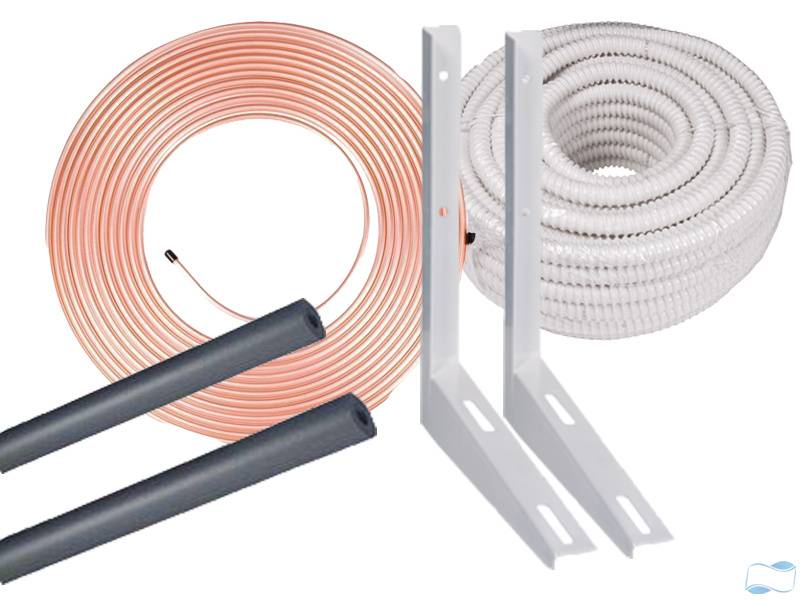

Монтаж фреоновой трассы и разветвителей (рефнетов). На первом этапе работ прокладывают медную трубу в теплоизоляционной оболочке. В дальнейшем по этой магистрали будет циркулировать теплоноситель. От правильного монтажа фреоновой трассы зависят последующие затраты на эксплуатацию VRF-системы, поэтому выбор диаметра труб ведется в полном соответствии с технической документацией и проектом для конкретного объекта. Установка разветвителей (рефнетов) выполняется на расстоянии, которое определено программными расчетами. На этой же стадии монтируют электрический кабель, линии связи и управления оборудованием кондиционирования.

Установка внутренних блоков. Возможен монтаж модулей напольного, настенного типа, а также кассетных моделей в подпотолочном пространстве или канальных, предполагающих разведение сети, воздуховодов. Некачественное выполнение работ на этом этапе может привести к протечке дренажа или к серьезной поломке внутренних механизмов блоков.

Монтаж дренажной системы. Прокладка трассы выполняется либо от каждого внутреннего блока на фасад здания, либо сводится в единый канал водостоков, а чтобы конденсат не замерзал, желательно предусмотреть опциональное дополнение «антилед». Кроме этого, дренаж VRF-системы может быть подключен к бытовой канализации, в этом случае переход необходимо делать через сифон.

Монтаж системы управления. На этом этапе инсталляции выполняется установка централизованного пульта для контроля и регулировки работы только наружных блоков или всей сети кондиционеров в целом. Возможен также монтаж индивидуальных пультов управления для внутренних модулей.

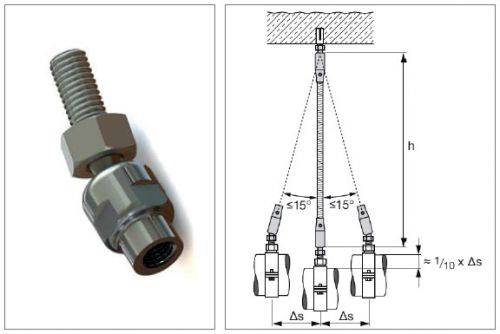

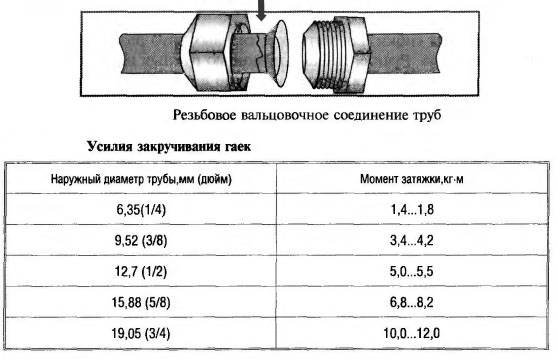

Сборка контура и опрессовка. После того как будет завершен монтаж внешних и внутренних блоков, выполняют подключение фреоновой магистрали. Процесс, в ходе которого трубы для циркуляции хладагента соединяются в единую трассу, называют вальцеванием. На следующем этапе работ контур тщательно проверяют на герметичность, чтобы в процессе эксплуатации избежать возможных утечек во фреоновой трассе, в местах пайки и на вальцовочных соединениях. При этом желательно оставить сеть под избыточным давлением.

Пуско-наладочные работы. На этом этапе производится вакуумирование VRF-системы специальным оборудованием для удаления влаги, неконденсируемых веществ и воздуха. Для эффективной эксплуатации кондиционеров иногда требуется дозаправка хладагентом.

Диспетчеризация. Монтаж нового климатического оборудования предполагает подключение пультов управления, шлюзов и консолей, а при необходимости установку интеллектуальной управляющей программы. Тщательно проверяется работоспособность всех компонентов мультизональной системы, качество контроля функционирования внутренних и наружных блоков, а также всего комплекса оборудования в целом.

Тестовый запуск и ввод в эксплуатацию. На данном этапе производится окончательная проверка работоспособности VRF-систем, диагностика всех ключевых параметров, обучение правилам эксплуатации лица, ответственного за оборудование. После успешной проверки техника сдается заказчику, при этом обязательно подписывается акт ввода в работу.

Проектирование, подбор и монтаж мультизонального кондиционирования – это достаточно сложный процесс, но при обеспечении профессионального подхода результат превзойдет самые смелые ожидания. Современные VRF-системы обеспечивают высокие показатели энергоэффективности, надежности и максимально возможный на сегодняшний день уровень комфорта в вопросах охлаждения и даже обогрева воздуха в помещениях.

Основные преимущества мультизональной VRF-системы Mitsubishi Heavy Industries:

- ШИРОКИЙ МОДЕЛЬНЫЙ РЯД

- ЭКОНОМИЧНЫЕ

- ПРОДВИНУТЫ И НАДЕЖНЫЕ

- УДОБНЫЕ В ЭКСПЛУАТАЦИИ, ПРОСТЫЕ В ПРОЕКТИРОВАНИИ И МОНТАЖЕ

Соединения труб

Выполняют резьбовое соединение по стандарту SAE. То есть, подразумевается, что труба обладает цилиндрическим или конусным расширением. Конусное характеризуется углом в 90 градусов, оно заходит в наконечник штуцера, после чего прижимается гайкой. Для его выполнения понадобятся вальцовки с конусным или фигурным пуансоном.

Выбирая вальцовки, нужно следить, чтобы поверхность конусного пуансона была качественной (наличие царапин или вмятин является недопустимым). В свою очередь зажимные пластины также должны хорошо подходить друг к другу. В обратном случае они будут требовать доработки, а пуансон — шлифовки. Перед тем как зажать трубу в пуансоне ее необходимо смазать компрессионным маслом. При этом труба должна выступать на 1/3 высоты конусных губок. Если остановили свой выбор на наклонном конусном пуансоне, то труба должна выдаваться вперед на определенное расстояние, зависящее от диаметра:

- d 6,35 мм – на 1,3 мм;

- d 9,52 мм – на 1.8 мм;

- d 12.7 мм – на 2,0 мм.

Для создания большей механической прочности во время пайки трубы соединяют при помощи прямых цилиндрических раструбов, выполненных сегментным расширителем. Головка в складном виде вводится в трубу, после чего нажатием ножничного рычага ее сегменты разводятся. Данную процедуру осуществляют в несколько этапов: вначале сегменты разводят на небольшую величину, после вновь сжимают, проворачивают головку на 30 градусов и вновь сжимают.

Цилиндрический раструб должен иметь такой диаметр, чтобы между соединяемыми трубами оставался капиллярный зазор (0,025-0,15мм). Последний нужен для того чтобы припой мог проникнуть в пространство между трубами, при увеличении зазора подобный эффект исчезнет. При этом положение трубопровода может быть произвольным, поскольку причиной всасывания в зазор является капиллярный эффект.

Для соединения труб также используются фитинги. Они имеют вид крестовин, тройников, разнообразных изгибов и переходников.

Конструкции подвижных опор

Выполнение креплений на базе фирменных систем является технически грамотным и удачным решением, однако его высокая стоимость вынуждает прорабатывать альтернативные варианты.

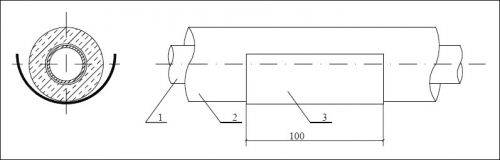

Решение с использованием канализационных трубопроводов. Такое решение требует большего количества ручного труда, но активно используется при ограниченном бюджете на комплектующие материалы. Компенсирующая способность такого решения, причем в трех координатах, лучше, чем в решении на фирменном крепеже, а стоимость ее – меньше. Деталировка представлена на рис. 5.

Рис. 5. Подвижная опора трубы ∅25,4х1,0 мм:1 – труба медная ∅25,4 х 1,0 мм; 2 – термоизоляция K-Flex ∅25х12 мм; 3 – опора из п / э трубы ∅70 мм

Рис. 5. Подвижная опора трубы ∅25,4х1,0 мм:1 – труба медная ∅25,4 х 1,0 мм; 2 – термоизоляция K-Flex ∅25х12 мм; 3 – опора из п / э трубы ∅70 мм

Технология изготовления такой опоры проста: выбирается канализационная труба диаметром немного больше, чем наружный диаметр термоизоляции. Труба разрезается на заготовки длиной 100 мм, каждая из них распиливается вдоль так, чтобы получились симметричные «корытца». Это и есть неподвижные опоры. Они крепятся к конструкциям любым доступным способом – например, подвешиваются на гибких перфолентах к перекрытию. Есть возможность крепить «корытце» хомутом на индивидуальном подвесе, следя за тем, чтобы при затяжке винтов хомута не деформировать пластик. Если фреонопроводов в пучке много, то можно на всю ширину пучка установить металлическую траверсу, на нее прикрепить деревянный брус, к которому «корытца» крепить шурупами с головкой «впотай». Такое решение позволяет трубе перемещаться в трех направлениях (имеет три степени свободы): в осевом – за счет низкого трения между изоляцией и «корытцами», в остальных – за счет деформации термоизоляции и зазоров между изоляцией и стенами «корытца». Можно крепить «корытце» к траверсе хомутами ННН.

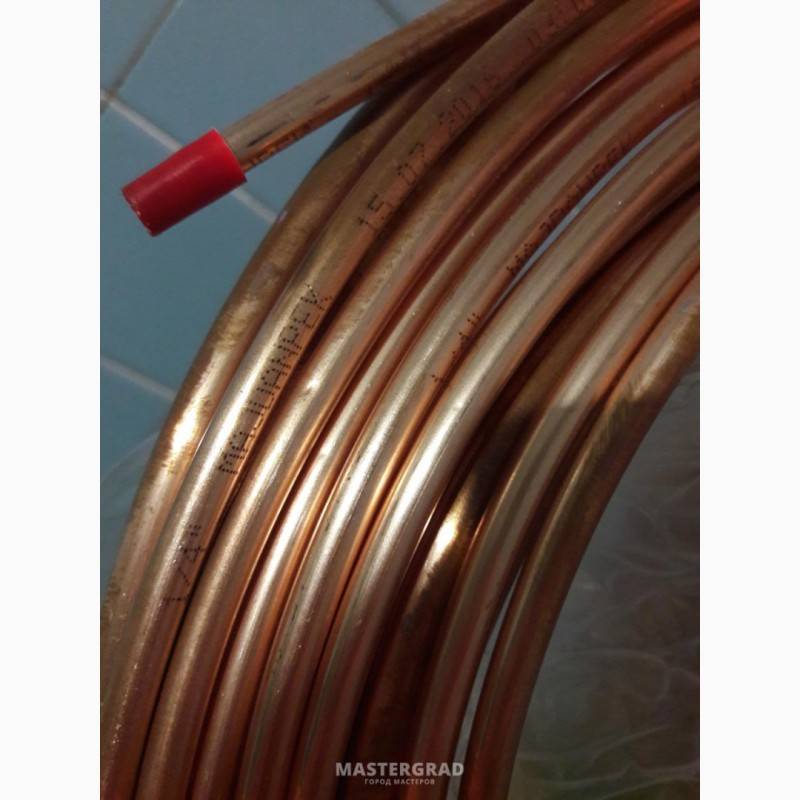

Подбор труб для кондиционера

Медная труба для систем кондиционирования подбирается по следующим параметрам:

- виду труб;

- размерам труб.

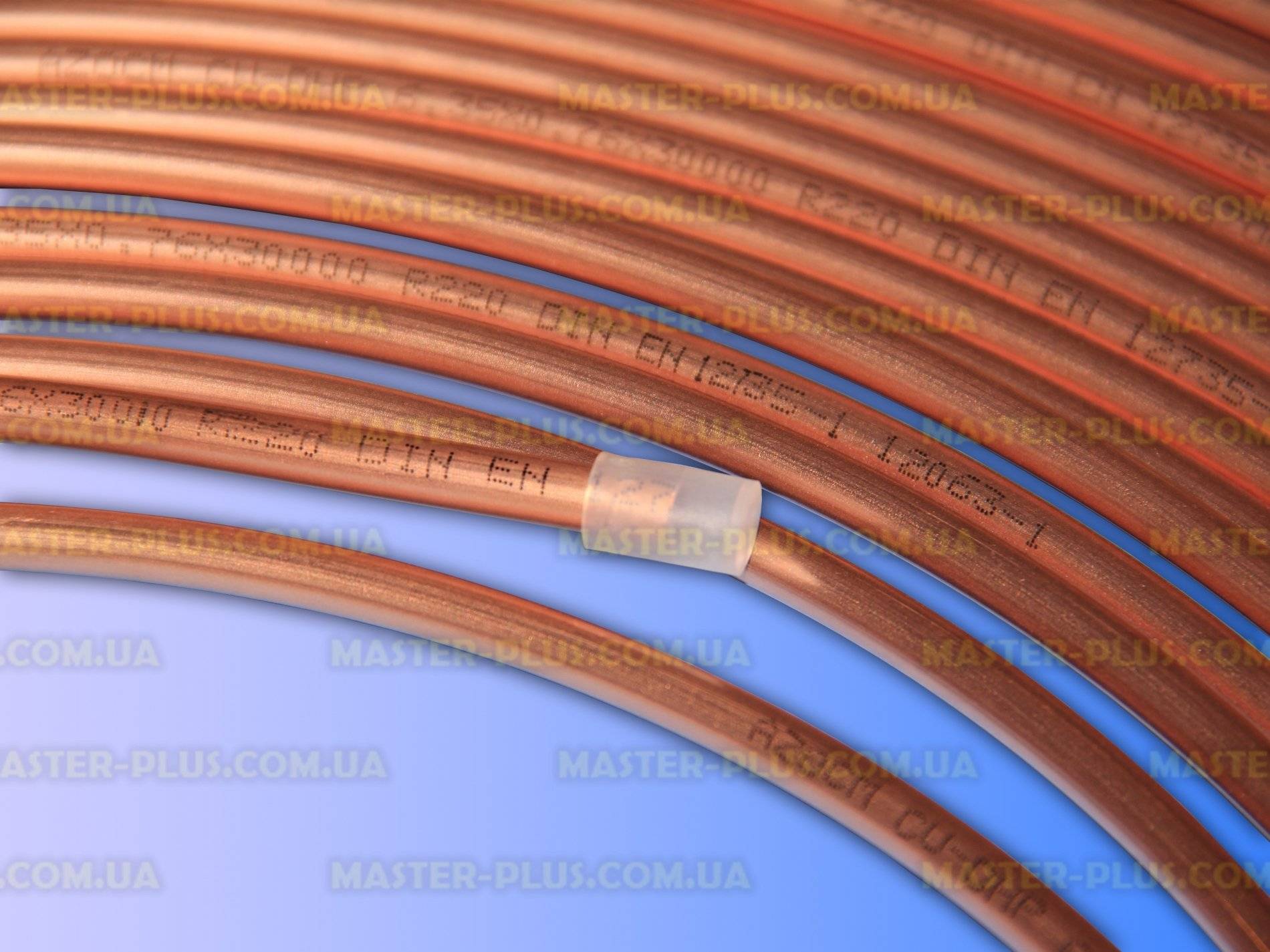

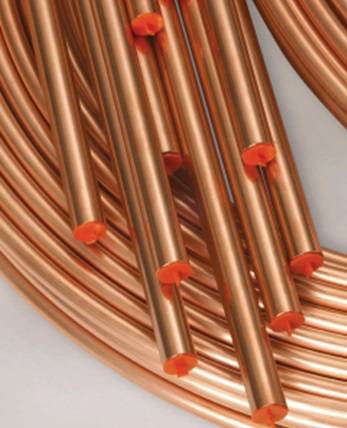

Разновидности труб для кондиционера

Промышленными предприятиями выпускаются два основных вида труб из меди:

- отожженные или мягкие;

- неотожженные или твердые.

Отожженные трубы обладают следующими параметрами:

- прочностью в пределах 210 – 220 тысяч кПа;

- разрывным удлинением 50% – 60%.

Отожженные трубы преимущественно изготавливаются длиной от 15 до 50 м, поставляются в бухтах и отличаются высокой гибкостью и малой способностью к деформации.

Трубы для кондиционера повышенной прочности

Неотожженные трубы наделены следующими характеристиками:

- прочностью 280 – 300 тысяч кПа;

- разрывным удлинением 10% – 15%.

Медные трубы такого вида, как правило, поставляются прутками, длина которых не превышает 5 м. Для защиты внутренней части от пыли и иных загрязнений на концы труб устанавливаются специальные заглушки.

Труба, изготовленная без дополнительного отжига

При монтаже кондиционеров преимущественно используются отожженные трубы, так как дополнительная обработка высокой температурой (около 700ºС) позволяет увеличить эластичность материала.

Подбор размеров труб

При определении размеров наиболее важным параметром является диаметр медной трубы для кондиционера.

В настоящее время выпускаются медные трубы диаметром от 6 мм до 100 мм.

Стандартные размеры труб и их технические характеристики

Для кондиционеров преимущественно используются трубы диаметром (в дюймах):

- 3/4;

- 1/4;

- 1/2;

- 3/8;

- 5/8.

Диметр трубы подбирается в зависимости от мощности кондиционера. Рекомендуемое значение указывается в инструкции, прилагаемой к устройству.

Плюсы и минусы установки мультисистемы

VRV и VRF системы кондиционирования нашли широкое применение в обслуживании офисных, административных, торговых зданий, банков. Их ключевой недостаток – высокая стоимость оборудования и установки – с лихвой перекрывается следующими сильными сторонами:

- гибкость эксплуатации. Каждый внутренний сегмент может быть активирован лишь при необходимости, процесс его работы подлежит всесторонней регулировке;

- разработаны десятки модификаций внутренних блоков, отличающихся по производительности и внешнему виду. Модель можно подобрать с учетом особенностей помещения – для архива, офиса, жилой зоны, склада и пр.;

- электронное координирование вентилей обеспечивает максимально выверенную дозировку фреона, что способствует точной настройке температурного режима;

- возможность интеграции с «умной» системой здания, наличие специального ПО позволяет контролировать, управлять модулями, планировать особенности их работы. Благодаря таким инструментам оптимизации эксплуатации существенно снижается потребление электроэнергии;

- внутренние блоки обладают небольшим весом, что упрощает их монтаж. Все работы может произвести бригада до 5 человек;

- все модификации можно объединить с вентиляционной системой. Приточно-вытяжная вентиляция интегрируется с мультизональным комплексом так, чтобы система могла функционировать в 3-х режимах – автоматический, полноценный теплообмен и рестарт.

Такое сочетание технико-эксплуатационных показателей позволяет успешно внедрять VRV кондиционеры не только в производственные и общественные зоны, но и в жилые здания.

Наружные блоки vrv системы кондиционирования

Наружные блоки vrv системы кондиционирования

Если в традиционных схемах кондиционирования выход из строя наружного блока становится причиной остановки работы всех коммуникаций, в случае с мульти-решениями допускается внедрение нескольких уличных блоков. Если основной модуль сломается, вся нагрузка в автоматическом режиме перераспределится на остальные, работоспособность комплекса не пострадает.

Но нельзя забывать, что единые магистрали, направляющие хладагент к десяткам внутренних блоков, могут стать уязвимым звеном в системе. Если трасса будет повреждена, велик риск образования протечки фреона, и это станет причиной паралича всей системы. К тому же, несмотря на рекомендации производителей, прямой контакт с хладагентом может быть опасен для здоровья.

Использование медных труб для систем кондиционирования

Медная труба для кондиционеров является важным элементом при монтаже системы кондиционирования любого уровня сложности. Как правило, используется две медных трубы, имеющих различный диаметр: одна из них применяется для транспортировки фреона в жидком состоянии, а другая — в газообразном.

Медные трубы для кондиционеров

Медь – это пластичный материал, что устойчив к коррозии и отлично подходит для транспортировки фреона. Пайка и развальцовка меди производится достаточно легко, что еще более упрощает монтаж и соединение различных элементов в системе кондиционирования.

Преимущества монтажа кондиционеров с медными трубами

Медные трубы идеально подходят для систем кондиционирования воздуха и холодильных установок. К их главным достоинствам относятся:

- Хорошая теплопроводность;

- Гладкость поверхности внутри и снаружи;

- Стойкость к коррозии;

- Устойчивость к истиранию осадком;

- Стойкость к изменению температур;

- Герметичность;

- Доступная стоимость.

Во время монтажа кондиционеров используются бесшовные медные трубы, что соединяются между собой с помощью специальных фитингов. Как правило, при продаже кондиционер поставляется в комплекте, состоящем из внутреннего и внешних блоков, а все остальное докупается отдельно в процессе монтажа. Именно между двумя блоками и размещаются медные трубки, транспортирующие хладагент по системе. Размеры медных труб имеют прямую зависимость от производительности устройства.

Медные трубы для систем кондиционирования

Чем больше диаметр трубок, тем больше производительность кондиционера.

Монтаж кондиционера с использованием медных комплектующих

Установка кондиционера в современных домах происходит следующим образом:

- Выбор места расположения внешнего и внутреннего боков.

- Бурение в стене отверстия, имеющее диаметр 40 мм, для прокладки трубок и кабелей.

- Монтаж крепления внутреннего и внешнего блоков.

- Прокладка медных труб, а также их изоляция.

Изоляция повышает эффективность работы кондиционера, предотвращает скапливание влаги внутри трубок.

- Обрезка медных трубок труборезом и последующая развальцовка свободных концов. Обрезать медные трубы можно только специальным труборезом, поскольку обычные ножовка или болгарка могут спровоцировать попадание мелких частиц внутрь трубы и циркуляцию их по системе. Такие частички особенно опасны для капиллярных трубок, имеющих диаметр 0,4-0,8 мм.

- Очистка краев среза.

Развальцовка концов труб для их соединения с внутренним блоком.

Развальцовка концов медных труб

Развальцовка играет важную роль в надежности работы кондиционера. Правильно выполненная развальцовка защищает систему от протечек фреона.

- В результате развальцовки получаются трубки с одетыми гайками.

- Соединение трубок с внутренним блоком.

- Вывод трубы наружу и соединение с внешним блоком.

- Прокладывание трубки для слива конденсата.

- Армирование кабеля специальным скотчем.

- Вакуумирование системы специальным вакуумным насосом.

- Отключение вакуумного насоса и подключение кондиционера к сети.

- Проверка всех блоков и систем на предмет правильной работы.

Изоляция труб в системах кондиционирования

Изоляция трубным изолятором предотвращает потери тепла при работе кондиционера. Наилучшей эффективностью обладает изоляция из каучука, что благодаря высокой теплопроводности способствует надежной эксплуатации прибора. Также изоляция помогает снизить нагрузку на компрессор.

Изоляция медных труб

Изоляция каучуком требует дополнительной обмотки нейлоновой лентой, что защищает провод от воздействия солнца, а также от механических ударов. Эта лента играет важную роль и в случае ее отсутствия возможны неприятные последствия: изоляция может разрушиться, а компрессор выйти из строя.

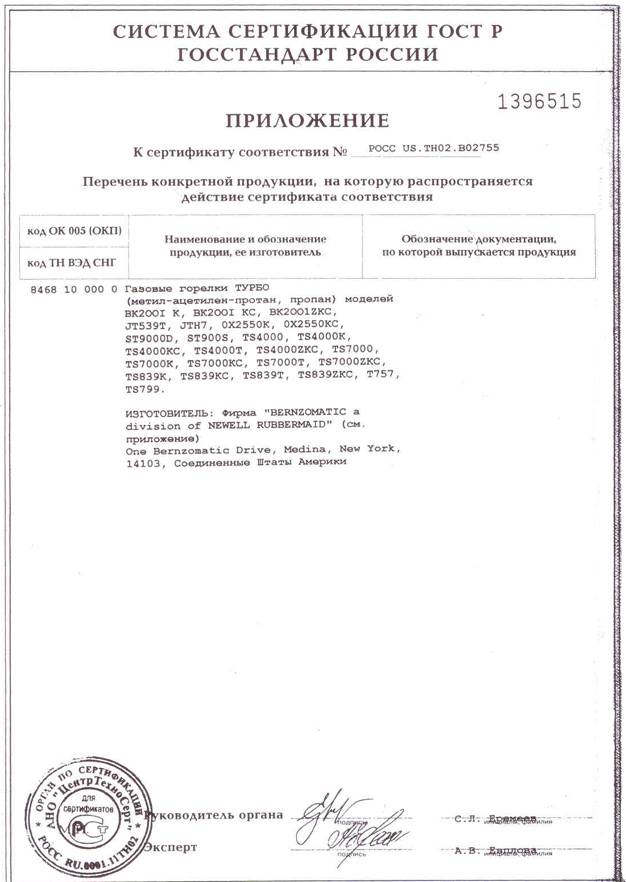

Пайка элементов для соединения

Для того чтобы соединить между собой два трубных элемента используется пайка медно-фосфорным припоем

Очень важно, чтобы поверхность была абсолютно чистой, отсутствовали грязь, масло, краска и прочие загрязнения

Главное требование к паяному соединению для хладагентов – герметичность.

Процесс пайки происходит поэтапно:

Одну трубу вставляют в другую, углубляясь не мене чем на половину диаметра меньшей.

Соединение равномерно нагревают горелкой

Очень важно правильно рассчитать температуру обогрева, чтобы металл не начал плавиться и вступать в химические реакции с припоем.

Температура разогрева считается достаточной, если пруток твердого припоя плавится при контакте с трубками.

Горелка для пайки медных труб

Заключение

Технологии VRV-кондиционирования во многом напоминают практику применения альтернативных источников энергии. В долгосрочной перспективе они обещают множество преимуществ, среди которых и минимизация финансовых расходов на потребление электричества. Но, как и в случае с солнечными батареями, системы VRV требуют внесения серьезного первоначального вклада. Причем это относится не только к финансовым расходам. Практически каждый проект такого рода можно характеризовать как масштабный. Даже объекты, для которых предполагается установка 30-40 блоков кондиционирования, требуют квалифицированной и ответственной работы по созданию технического решения и не менее сложного выполнения монтажных операций.

С этим читают

Выводы и полезное видео по теме

Опыт установки внутреннего блока «кассетника» в этих двух видео-роликах:

Вторая часть руководства:

Как подключить трубопроводы и электропитание к кассетному кондиционеру, узнаете из этого видео материала:

Монтаж кассетных кондиционеров, как правило, выполняют мастера из сервисной службы. Это объясняется как сложностью крепления, организации воздушных коммуникаций, так и необходимостью наладочных работ. Последние требуют определенного опыта, поскольку в конструкции оборудования присутствует множество узлов, в т.ч. электроника и автоматика.

Расскажите о том, как устанавливали кассетный кондиционер в вашем офисе или загородном доме. Не исключено, что ваши рекомендации очень пригодятся посетителям сайта. Пишите комментарии, пожалуйста, в находящейся ниже блок форме, задавайте вопросы и публикуйте фото по теме статьи.