Технология производства

Литье полистирола под давлением имеет свои особенности. Предварительно масса нагревается до вязко-тягучего состояния, а после этого под давлением выдавливается посредством использования плунжера или шнека. Предварительная пластикация полимера обеспечивает равномерный нагрев материала, снижая вероятность изготовления бракованных деталей. После того, как давление перестаёт оказываться, температура полимера имеет тенденцию к постепенному снижению. На финальном этапе производства детали изымаются из формы и упаковываются для дальнейшей доставки в пункт назначения, отмеченный заказчиком.

Размеры и конструкция литьевой формы определяются задачей, поставленной на первоначальном этапе литья. Возможен вариант создания индивидуальной формы. Однако этому должны обязательно предшествовать проектировочные работы.

выполняет качественное литье из полистирола с 1997 года. Штатные сотрудники фирмы имеют богатый практический опыт разрешения задач любой сложности. Все продукция, представленная на сайте, отличается высоким качеством.

Алексей

Ведущий специалист +7

Калькулятор стоимости изготовления

Выделение стирола

Но опасность возгорания материала не единственная проблема. Ведь главный компонент пенопласта стирол. А он оказался очень токсичен. И хоть производители утверждают, что он в процессе технологий, практически, полностью вырабатывается, того что остается вполне достаточно, чтобы пенополистирол вред нанес непоправимый.

Поделки из пенополистиролаИсточник solistrade.by

Ведь стирол способен проявиться уже при комнатной температуре. А с ее повышением выделение только усиливаются. Поэтому самая большая опасность может заключатся в утепленной пенопластом кухне. Помещение способно прогреваться до больших температур, и его недаром сравнивают в некоторых случаях с баней.

Высокая концентрация стирола может привести:

- к головокружению;

- раздражению слизистой оболочки глаз;

- к легочным отравлениям;

- нарушению работы печени и почек;

- отказу системы кроветворения;

- к возникновению онкологических заболеваний.

Но официально стирол относят к третьей группе опасных веществ. А они считаются умеренными. Это означает, что токсин стоит в одном ряду с медью, алюминием и спиртом. И по-настоящему опасна только высокая концентрация этих веществ.

Защитники пенополистирола сравнивают токсин с орехами и ягодами. Ведь он в них присутствует. И если человек потребляет в пищу умеренное их количество, то они даже приносят пользу. Кроме удовольствия от их вкуса. Когда же норма употребления нарушена, то перебор всегда приводит к негативным последствиям.

Упаковочные уголки из пенопластаИсточник tiu.ru

Но кроме высоких температур, на выделение стирола не меньше влияет свет. И особенно инфракрасное излучение. А также солнечные лучи. И еще кислород и озон. Да и влага. И если пенопласт просто занести в дом и оставить у незанавешенного окна, то уже через очень малый временной промежуток концентрация стирола в помещении в 10 раз превысит допустимую. А если поднять температуру в комнате до 75 °C, то в 150 раз.

Пей, ешь, гадь пластиком — солнце его уничтожит всего за 10 лет. Или нет?

Подробнее

Но было известно, что под прямыми солнечным лучами он желтеет и начинает крошиться. Теперь ученые доказали, что ультрафиолет химически разлагает полистирол всего за десятилетие.

Эксперты, используя лампы, имитирующие солнечные лучи, обнаружили, что ультрафиолет медленно химически разлагает полистирол на органический углерод и некоторое количество углекислого газа.

Исследователи считают, что этот факт будет небезынтересно узнать правительствам многих стран мира, которые законодательно запретили его использовать в производстве упаковок.

«Политики обычно считают, что полистирол в окружающей среде сохраняется навечно. Это оправдывает их запреты», — заявил автор исследования и химик Коллин Уорд из Океанографического института Вудс-Хоул (WHOI) штата Массачусетс, США.

Но доктор Уорд и его коллеги решили узнать, действительно ли полистирол вечен.

Источник фото: Instagram

«Мы не говорим, что пластическое загрязнение не так уж и плохо, просто стойкость полистирола к воздействию окружающей среды может быть ниже, и, вероятно, процесс его разложения сложнее, чем мы раньше полагали», — объяснил он.

Подробнее

Полистирол стали использовать в качестве материала для изготовления контейнеров для фаст-фуда и одноразовых стаканчиков в 70-х годах прошлого столетия. Со временем, когда вред окружающей среде был доказан, его стали запрещать. Но ученые знали, что, как и многие пластмассы на основе полимеров, полистирол медленно желтеет и становится ломким под воздействием солнечных ультрафиолетовых лучей. Для этого достаточно взглянуть на старые пластиковые игрушки с детских площадок, скамейки в парке или шезлонги на пляже. Они довольно быстро выцветают.

Теперь ученые выяснили, что полистирол начинает химически разрушаться при прямом воздействии солнечного света, распадаясь на органический углерод и небольшое количество углекислого газа, в концентрации, которая не может повлиять на изменение климата.

Доктор Уорд считает, что понимание процессов преобразования полистирола может иметь жизненно важное значение для будущих оценок того, сколько пластиковых отходов на самом деле выбрасывается в окружающую среду. Предыдущие оценки скорости разрушения полистирола основывались на воздействии микроорганизмов и других факторов

Пластиковые отходы уже в Марианской впадине

Соавтор исследования химик Крис Редди, тоже из Океанографического института Вудс-Хоул, подчеркнул, что пластик — просто еще одна форма органического углерода. Микробы поедают его, хотя и весьма избирательно, так как структура полистирола делает его наименее привлекательным видом корма.

Редди отметил, что выделившийся углекислый газ растворяется в воде, но чтобы выяснить, как взаимодействуют с Мировым океаном другие продукты выделения, нужны дополнительные исследования. Ученые выяснили, что разные добавки к полистиролу влияют на изменение его цвета и гибкость. Весь цикл изменений еще предстоит выяснить.

Пластиковые трубочки, тарелки и вилки запретят в Евросоюзе

Подробнее

Пластмассовое загрязнение считается одним из самых ужасных бедствий, обрушившихся на планету. Причем полистирол все глубже опускается на дно океана. Он был обнаружен даже в Марианской впадине, чья глубина составляет 11 тысяч метров. Это больше, чем высота 33 Эйфелевых башен.

Обломки пластиковых контейнеров дрейфуют в океане годами и удаляются на очень большие расстояния. Один из них был зафиксирован в тысяче километров от ближайшего побережья. Это больше, чем длина Франции от границы до границы.

Источник фото: Instagram

По данным Глобального центра океанографических данных (Godac) Японского агентства по науке и технологиям морской Земли (Jamstec), более 33% найденного в мировом океане мусора составляли макропластичные материалы, металл — 26%, резина — 1,8%, рыболовные снасти — 1,7%, стекло — 1,4%, и другие «антропогенные объекты» — 35%.

Из всех найденных отходов 89% были предназначены для одноразового использования. Это пластиковые пакеты, бутылки и коробки.

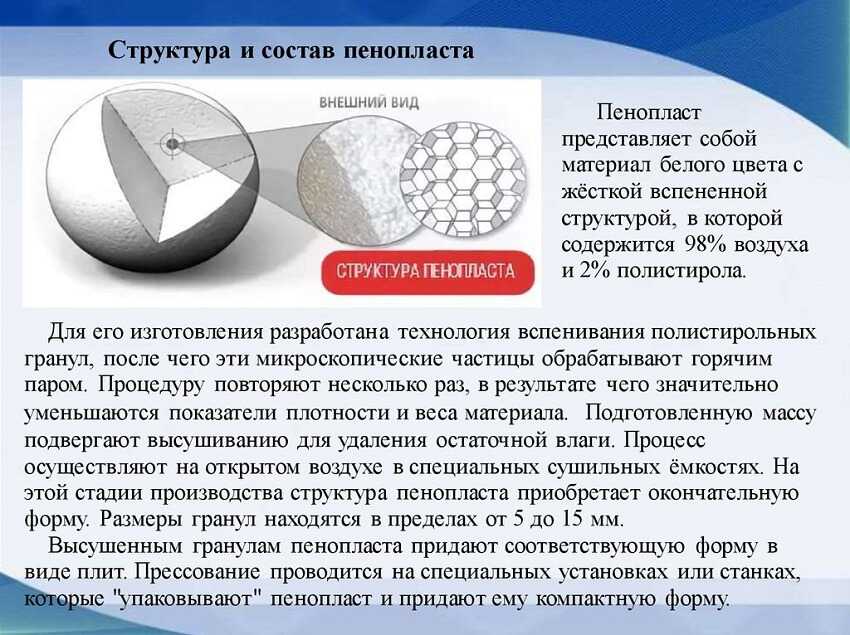

Методы получения

Существует несколько методов производства полистирола. Некоторые из них получили широкое распространение и используются по сей день, другие применяют лишь в редких случаях. Выделяют три основных способа его создания: эмульсионный, суспензионный, блочный или получаемый в массе.

Эмульсионный способ в силу ряда причин не получил такого распространения, как два другие. Он основан на полимеризации стирола в щелочном растворе при 85 – 95 градусов по Цельсию. Для получения готового продукта используются стирол, вода, эмульгатор и инициатор полимеризации. Данный метод позволяет получать полимер с большой молекулярной массой.

Суспензионный способ на сегодняшний день уже устарел, но до сих пор его используют в производстве пенополистирола, также его применяют для получения сополимеров. Полимеризация стирола происходит при постепенном повышении температурных показателей под давлением. В ходе производственного процесса получают суспензию, из которой путем центрифугирования уже получают готовое продукт. Далее он подвергается промывке и сушке.

Блочный или получаемый в массе метод является самым современным и применяется на большинстве химических заводов. Его преимущества – получение на выходе продукции высокого качества, безотходность, высокая эффективность. На промышленных предприятиях используют две схемы: полной и неполной конверсии. Процесс происходит в несколько этапов с постепенным повышением температуры.

Исключение вредного воздействия

Простые правила, помогающие избежать плохого влияния:

- Отказаться от использования внутри помещения. Но если ситуация требует применение пенопласта в комнате, то необходимо уменьшить все риски, обратившись только к проверенным производителям.

- Исключить приобретение материала на рынке и в мелких торговых точках. Необходимо искать специализированные компании, которые занимаются производством пенопласта.

- Утеплять дом только снаружи. При этом нужно наладить вентиляцию внутри помещения. Вплоть до установки принудительной системы.

- Потолок изолировать только со стороны чердака. Если тот не используется под жилые нужды.

- Исключить пользование в быту предметами из пенопласта. Особенно это касается строительства детских домиков. А также муляжей, которые используют в жилых помещениях. Например, декоративных каминов из пенопласта.

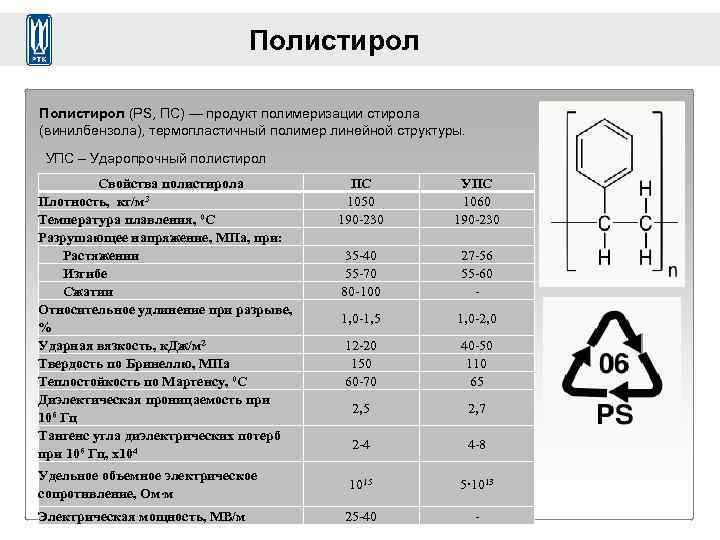

Характеристики

Характеристики полистирола формируются в соответствии со способом получения, в среднем имеет такие параметры:

- Плотность. Не отличается высокой плотностью – 1060 кг/кв. м.

- Температура плавления. При +60 градусах теряет форму, при +105 – воспламеняется, при +200 – разрушается химическая структура.

- Удельный вес – 1,04-1,06 г/кв. см.

- Электропрочность – 50 Герц.

- Растворимость. Растворяется в сложных эфирах, ацетоне.

- Молекулярная масса. 50 000-300 000 и выше.

Вещество обладает высокой эластичностью при нагреве, стойкостью к радиоактивному излучению, отличается длительным сроком эксплуатации.

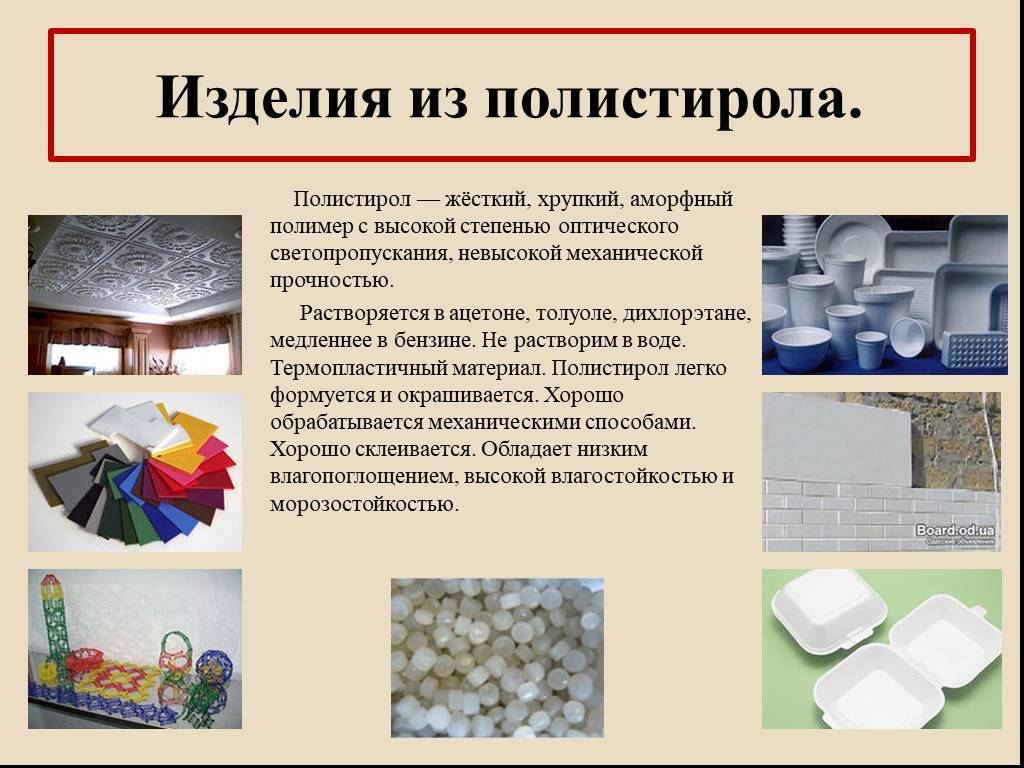

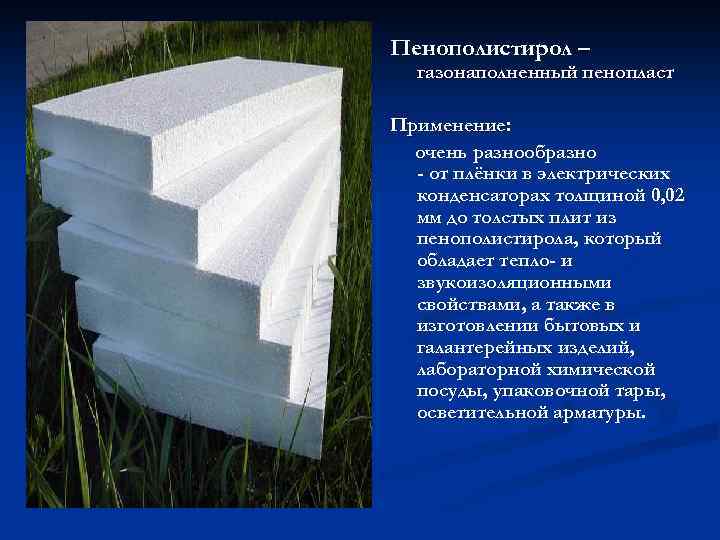

Сфера применения

Бытовая сфера. Полимер не имеет запаха и может контактировать с пищей без вреда для здоровья человека. Именно благодаря высокой экологичности и безопасности, он используется для изготовления большого количества бытовых мелочей: одноразовая посуда, упаковка и тара, детские игрушки, предметы интерьера, канцтовары.

Строительство. Материал широко применяется в строительстве для теплоизоляции, при производстве сэндвич панелей, как декоративный и отделочный материал. Из него изготавливают потолочную плитку, звукопоглощающие элементы, клеевую основу и многое другое. Кроме того, его часто используют в дорожном строительстве, возведении промышленных зданий и сооружений.

Медицина. Пластик применяется при изготовлении различного медицинского инвентаря и инструментария. В частности, в производстве систем переливания крови, одноразовых инструментов, расходных материалов, чашек Петри.

Электротехника и бытовая электроника. Хорошие диэлектрические свойства полистирола нашли применение в производстве антенн, кабелей, тонких ориентированных конденсаторных пленок. Он также применяется при изготовлении корпусов бытовой техники, холодильных установок.

Промышленность. В гражданской промышленности его используют для возведения различных конструкций, агрегатов, турбин, зданий и сооружений. Его также применяют и в военной промышленности для производства напалма и некоторых взрывчатых веществ.

Полистирол является высокотехнологичным и недорогим материалом с превосходными теплоизоляционными и звукоизоляционными свойствами. Экологическая безопасность и доступность обуславливают его широкое применение в самых разных сферах человеческой жизни. В настоящий момент полимер не имеет аналогов, которые смогли бы его заменить. Близкие к полистиролу материалы либо имеют худшие эксплуатационные свойства, либо отличаются более высокой ценой. По всей видимости, он еще долгие годы будет оставаться востребованным как на российском, так и на мировом рынке.

Использование в промышленности

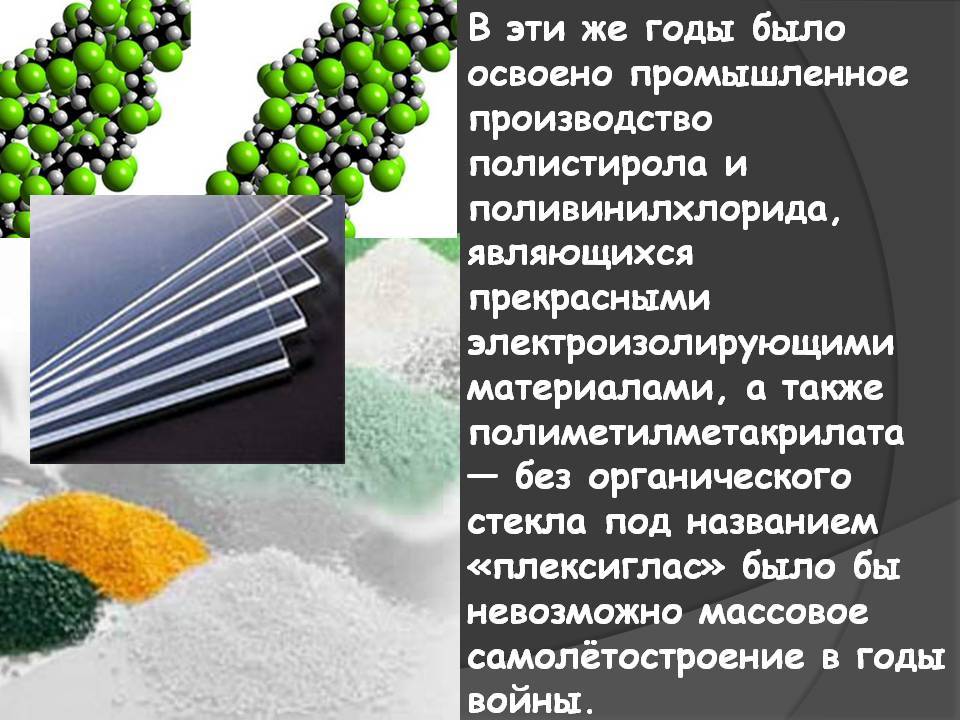

Синтез стирола впервые был осуществлён в лаборатории американской компании (ныне одного из крупнейших концернов) «The Dow Chemical Company». В европейской промышленности производство полистирола впервые было освоено ещё в начале 30-х гг. XX века. Патент на производство вспенивающегося полистирола получил в 1949г. германский концерн “BASF”. Идея производства гранул сферической формы (суспензионный полистирол), принадлежит химику Фрицу Штясны (Германия).

В Советском Союзе полистирол (эмульсионный) применялся с 1938г. в военной промышленности, а с 1958г. и суспензионный полистирол (вспенивающийся) нашёл себе применение (в качестве уникального термоизолятора в гражданском строительстве).

Полистирол принадлежит к разряду аморфных термопластов, которые, как известно, легко окрашиваются и формуются, а также хорошо обрабатываются. При этом он практически не поглощает влагу и стоек к низким температурам. Эти свойства позволяют применять полистирол (общего назначения, ударопрочный и вспенивающийся) не только в производстве ТНП, но также в производстве бытовых и электронных приборов.

Наиболее массовое применение полистирол получил в строительстве, и прежде всего как хороший теплоизоляционный материал.

Общая информация

Физико-механические и диэлектрические свойства полистирола зависят от способа его получения, молекулярной массы, полидисперсности и ряда других факторов. С увеличением содержания низкомолекулярной фракции снижаются механическая прочность и температура размягчения полимера; наличие высокомолекулярных фракций затрудняет переработку полистирола в изделия. Нагревание полистирола, особенно выше температура стеклования (Тс полистирола 78-85 оС ), приводит к снижению почти всех его механических характеристик, в том числе разрушающего напряжения при растяжении.

Полистирол имеет следующие недостатки:

- склонность к старению,

- невысокая теплостойкость,

- максимальная рабочая температура (70 – 75 о С),

- повышенная хрупкость.

Это ограничивают его применение в изделиях, которые подвергаются ударным нагрузкам при эксплуатации. При сгибании полоски полистирола легко гнется, потом резко ломается с характерным треском. На изломе наблюдается мелкозернистая структура.

Горит ярким, сильно коптящим пламенем . Запах сладковатый, цветочный. Плотность полистирола: от 1,05 до 1,08 г/см. куб. .

Полистирол является сильно горючим материалом. Значение кислородного индекса составляет 17-19% кислорода, что говорит о том, что полистирол поддерживает устойчивое горение на воздухе, в котором содержится 21% кислорода. По американскому стандарту UL-94, полистиролимеет высокий класс горючести UL-94 HB.

перерабатывают литьем под давлением и экструзией при 190-230 °С. Применяют как конструкционный, электроизоляционный (пленки, нити и др.) и декоративно-отделочный материал в приборо-и машиностроении, радио- и электротехнике (напр., корпуса и панели приборов), для изготовления изделий ширпотреба (посуда, авторучки, игрушки, осветит. арматура и др.).

Для получения материалов, обладающих более высокими теплостойкостью и ударной прочностью, чем полистирол, используют смеси последнего с др. полимерами и сополимеры стирола, из к-рых наиб. пром. значение имеют блок- и привитые сополимеры, так называемые ударопрочные материалы (см. Полистирол ударопрочный), а также статистические сополимеры стирола с акрилонитрилом (АБС-пластик), акрилатами и мета-крилатами, а-метилстиролом и малеиновым ангидридом. Статистич. сополимеры с виниловыми мономерами получают по той же технологии, что и полистирол,-чаще всего суспензионной или эмульсионной сополимеризацией.

Повышение теплостойкости и снижение хрупкости достигаются при получении сополимеров стирола с каучуками (ударопрочный полистирол). Этот процесс иначе называется модификацией материала.

В зависимости от способа получения сополимеры могут иметь линейную (блок- сополимеры) или разветвлённую (привитые сополимеры) структуру макромолекул.

Сравнение c полипропиленом

Одним из главных конкурентов полистирола является еще один популярный полимер – полипропилен. В некоторых сферах, вроде производства упаковочных материалов, они являются прямыми конкурентами, но разница между двумя материалами довольно существенна. Начать стоит хотя бы с того, что полистирол сложно перерабатывать, и хотя часто можно услышать, что он безопасен, экологи все-таки любят к нему придираться.

Полипропилен также не безгрешен, но к нему вопросов все-таки немного меньше, и переработать его проще. Если же говорить сугубо о физических качествах двух материалов, то полипропилен еще и отличается повышенной гибкостью – там, где полистирол уже ломается или трескается, податливый полипропилен просто гнется. Что касается цены, то полистирол, возможно, давно проиграл бы конкуренцию своему сопернику, но вот более низкая стоимость – тот фактор, который пока держит его на плаву.

Визуально отличить одно от другого не так уж сложно, однако надо знать, на что смотреть. Полистирол кажется более красивым, он глянцевый и блестящий, без дополнительного окрашивания выглядит прозрачным, хотя может иметь характерный холодный оттенок синего. Полипропилен кажется чуть более грязным ввиду своей мутности, светорассеивающий эффект у него намного выше. Различить два материала можно и методом постукивания: полистирол звонкий и при ударах издает характерные щелчки, тогда как полипропилен звучит глухо.

Получение

Промышленное производство полистирола основано на радикальной полимеризации стирола. Различают 3 основных способа его получения:

Эмульсионный (ПСЭ)

Наиболее устаревший метод получения, не получивший широкого применения в производстве.

Эмульсионный полистирол получают в результате реакции полимеризации стирола в водном растворе щелочных веществ при температуре 85-95 °C. Для этого метода требуются стирол, вода, эмульгатор и инициатор полимеризации. Стирол предварительно очищают от ингибиторов: требутил-пирокатехина или гидрохинона. В качестве инициаторов реакции применяют водорастворимые соединения, двуокись водорода или персульфат калия. В качестве эмульгаторов применяют соли жирных кислот, щелочи (мыло), соли сульфокислот. Реактор наполняют водным раствором касторового масла и, тщательно перемешивая, вводят стирол и инициаторы полимеризации, после чего полученная смесь нагревается до 85-95 °C. Мономер, растворённый в мицеллах мыла, начинает полимеризоваться, поступая из капель эмульсии. В результате чего образуются полимер-мономерные частицы. На стадии 20 % полимеризации мицеллярное мыло расходуется на образование адсорбированных слоёв и процесс далее протекает внутри частиц полимера.

Процесс заканчивается, когда содержание свободного стирола станет менее 0,5 %. Далее эмульсия транспортируется из реактора на стадию осаждения с целью дальнейшего снижения остаточного мономера, для этого эмульсию коагулируют раствором поваренной соли и сушат, получая порошкообразную массу с размерами частиц до 0,1 мм.

Остатки щелочных веществ влияют на качество полученного материала, поскольку полностью устранить посторонние примеси невозможно, а их наличие придаёт полимеру желтоватый оттенок. Этим методом можно получать полистирол с наибольшей молекулярной массой. Полистирол, получаемый по данному методу, имеет аббревиатуру ПСЭ, которая встречается в технической документации и старых учебниках по полимерным материалам.

Суспензионный (ПСС)

Суспензионный метод полимеризации производится по периодической схеме в реакторах с мешалкой и теплоотводящей рубашкой.

Стирол подготавливают, суспендируя его в химически чистой воде посредством применения стабилизаторов эмульсии (поливинилового спирта, полиметакрилата натрия, гидроксида магния) и инициаторов полимеризации. Процесс полимеризации производится при постепенном повышении температуры (до 130 °С) под давлением. Результатом является получение суспензии, из которой полистирол выделяют путём центрифугирования, затем его промывают и сушат. Данный метод получения полистирола также является устаревшим и наиболее пригоден для получения и сополимеров стирола. Данный метод в основном применяется в производстве пенополистирола.

Блочный или получаемый в массе (ПСМ)

Различают две схемы производства полистирола общего назначения: полной и неполной конверсии. Термическая полимеризация в массе по непрерывной схеме представляет собой систему последовательно соединенных 2-3 колонных аппарата-реактора с мешалками. Полимеризацию проводят постадийно в среде бензола — сначала при температуре 80-100 °С, а затем стадией 100—220 °С. Реакция прекращается при степени превращения стирола в полистирол до 80-90 % массы (при методе неполной конверсии степень полимеризации доводят до 50-60 %). Непрореагировавший стирол-мономер удаляют из расплава полистирола вакуумированием, понижая содержание остаточного стирола в полистироле до 0,01-0,05 %, непрореагировавший мономер возвращается на полимеризацию. Полистирол, полученный блочным методом отличается высокой чистотой и стабильностью параметров. Данная технология наиболее эффективна и практически не имеет отходов.

Технические характеристики

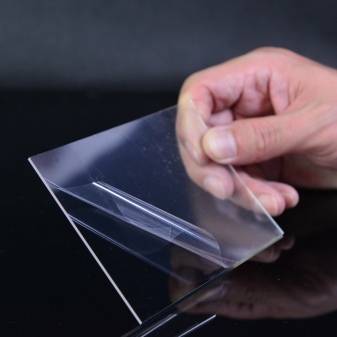

Полистирол используется в качестве заменителя стекла

Благодаря своим свойствам полистирол занял позицию качественного заменителя стекла. Обладая высокими светорассеивающими свойствами его область применения очень разнообразна. Он может выступать в качестве остекления при строительстве теплиц и парников и использоваться при изготовлении декоративных элементов подсветки.

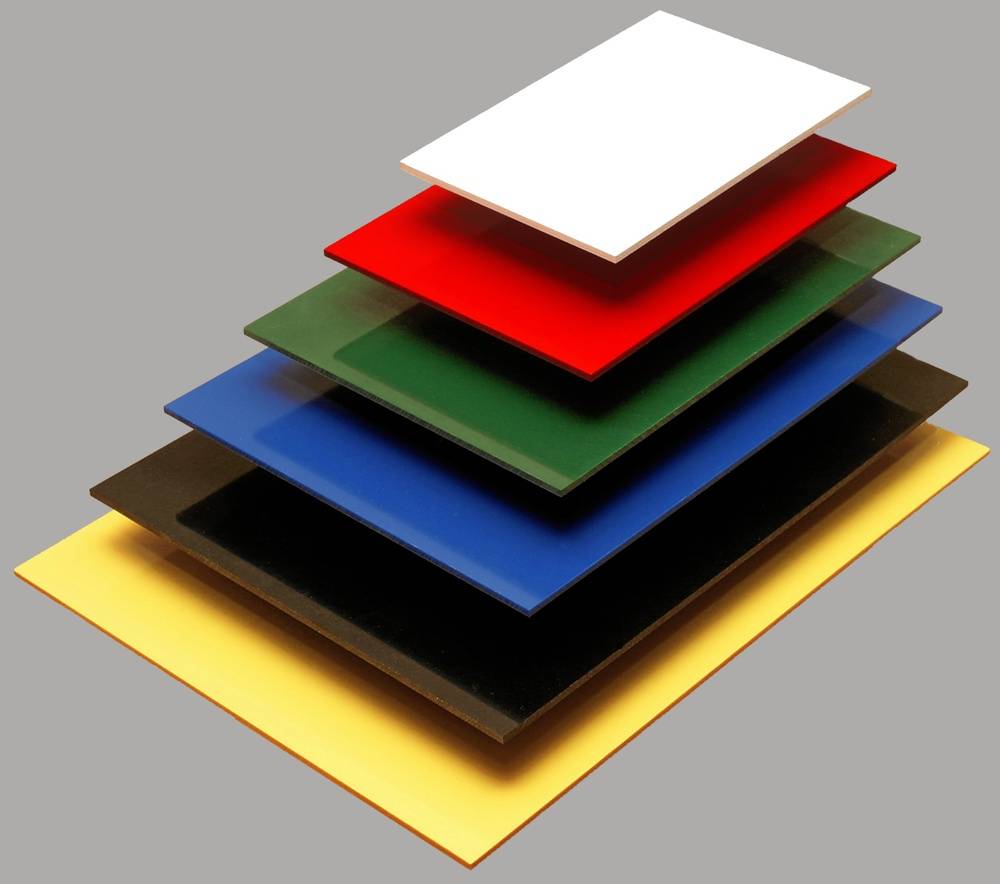

В строительной сфере, при выполнении отделочных работ наиболее востребованными считаются:

- листовой зеркальный полистирол;

- полистирол с матовой поверхностью;

- полистирол с глянцевой поверхностью.

Объяснением такой популярности выступают технические характеристики материала:

- термопластичность;

- устойчивость к воздействию химических средств;

- высокие показатели влагостойкости;

- ударопрочность;

- светопропускающая способность;

- податливость к механическим обработкам;

- повышенные электроизоляционные свойства.

Размеры

Зеркальный полистирол применяется для отделочных работ

Размерная линейка материала очень разнообразна. Можно выбрать определенный размер панелей и листы, которые в последствии легко разрезать на нужные заготовки.

Чаще всего лист полистирола можно встретить в таких размерах:

- 1500 х 2400 мм,

- 1000 х 1400 мм,

- 1000 х 2000 мм,

- 2000 х 3000 мм.

Многие производители принимают заказы на изготовление материала по размерам, указанным клиентом.

Особенности и назначение

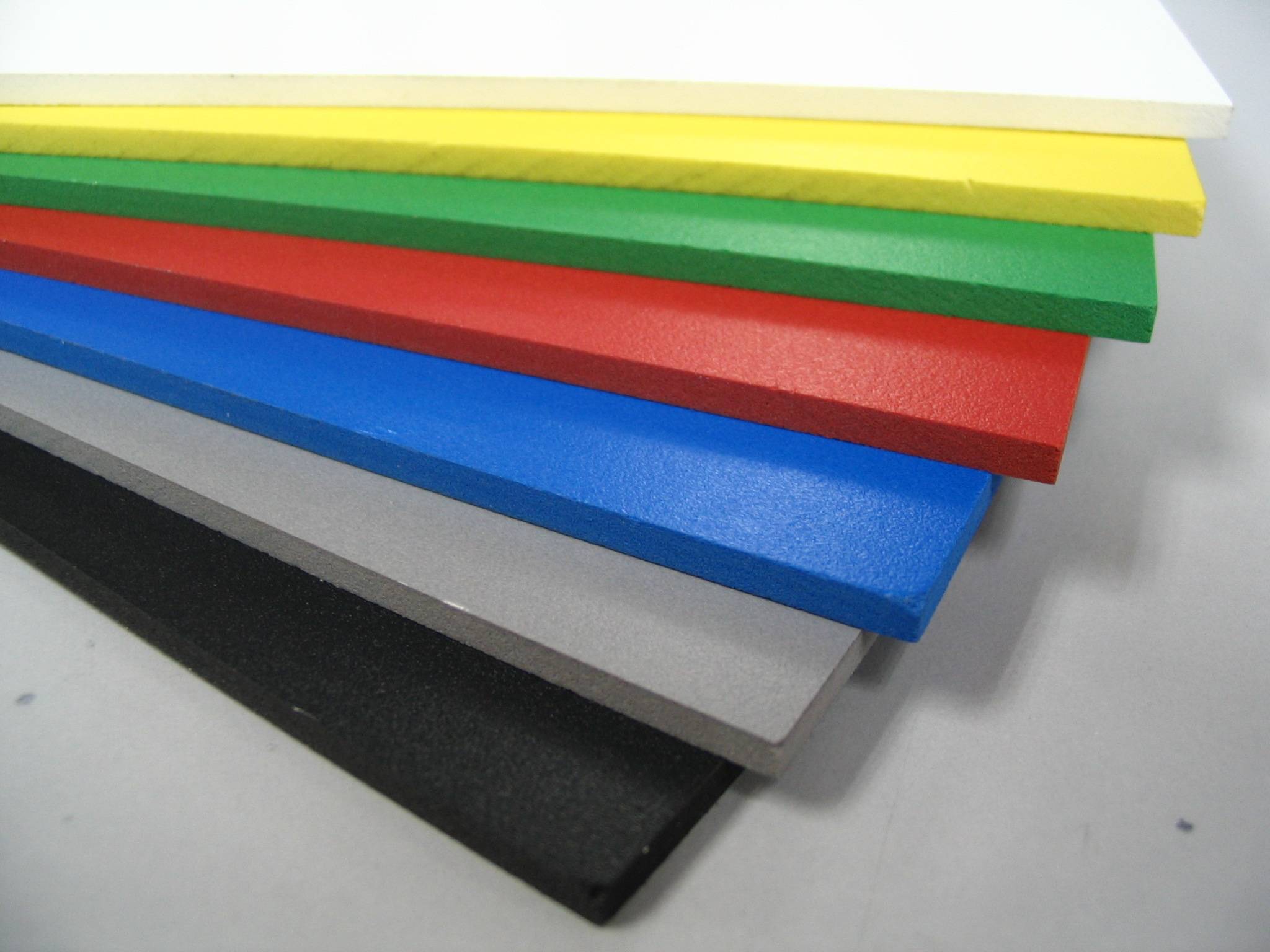

Полистирол – листовой материал, получаемый посредством полимеризации винилбензола (стирола), являющего основным углеродом, на базе которого создаётся большая часть полимеров. Листовой полистирол обладает линейной структурой, его легко обрабатывать, но главная его особенность – высокая термопластичность. Это позволяет выпускать продукцию с различной формой, любых видов и марок. Технология производства пластика довольно проста, а по своим свойствам это прочный и практичный материал, отличающийся повышенными ударопрочными характеристиками. Он с успехом заменяет стекло благодаря прозрачности.

Цветовая палитра изделия многогранна, что даёт возможность применять его в интерьерном дизайне. Кроме того, разные виды пластика используются для получения предметов бытового назначения, медицины, строительства. Находится применение в военной и пищевой промышленности. Многие окружающие нас вещи созданы из полистирола, в том числе всевозможные технические устройства, без которых трудно представить современную жизнь.

Важные аспекты утилизации

Стирольные пластики гораздо меньше, чем ПЭ и ПП подвержены термической деструкции. Но при повторных циклах переработки с ними происходят следующие изменения:

- Накапливается исходный мономер — стирол. Это токсичное легколетучее соединение, которое хорошо растворяется во многих жидкостях (ацетон, спирты, органические кислоты). Стирол обладает канцерогенными свойствами, что является главным фактором запрета на повторное использование регранулята в пищевой упаковке и медицинских товарах.

- Полимер желтеет. Главным образом из-за окисления низкомолекулярных примесей, что снижает оптические свойства.

- Появляется неприятный запах. При условии тщательной отмывки отходов, его дает мономер.

- В ударопрочных марках каучук может сшиваться, серьезно осложнять повторную переработку в изделия.

Исследования ученых подтверждают, что для полистирола возможно применение многократного (до 5 циклов) процесса экструзии без существенной потери физико-механики.

Пять основных правил переработки:

- Ограничить воздействие кислорода на материал при плавлении. Эксперименты показали, что самое губительных действие на стирольные звенья макромолекулы оказывает кислород при высоких температурах.

- Максимально подсушивать вторичную гранулу полистирола перед работой.

- Идеальный температурный режим переработки – это плавный подъем нагрева до 180°С в зоне расплава и сохранение ее до выхода из машины. Сдвиговые усилия при этом должны быть невысокими или средними. Интенсивное вращение шнека приведет к валовому разложению полимера.

- Глубокий вакуум при экструзии. Он должен обеспечивать удаление низкомолекулярных продуктов из расплава.

- Следует помнить, что при многократном нагреве молекулярная масса неизменно уменьшается, при этом прочность и удлинение остаются на прежнем уровне. Вязкость становится меньше, следовательно увеличивается текучесть. Этот фактор необходимо учитывать при настройках режимов литья и экструзии.

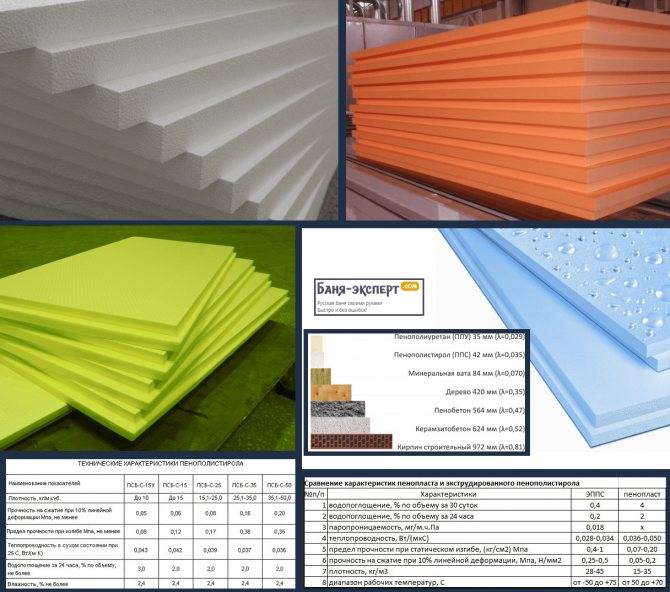

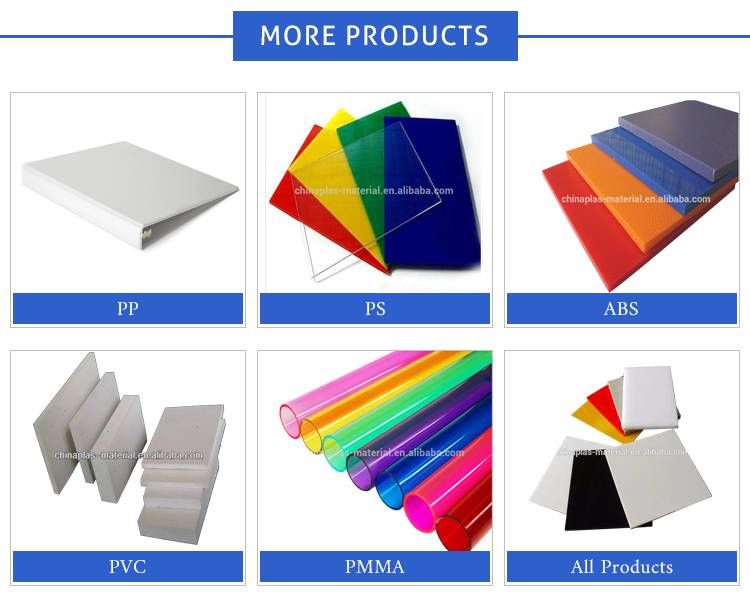

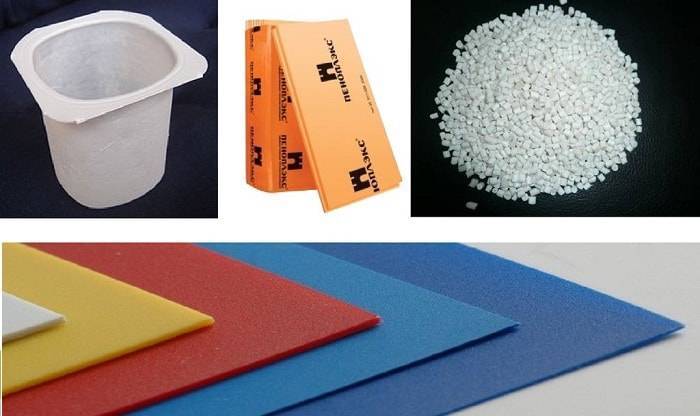

Виды полистирола

Благодаря смешению полистирола с другими полимерами и сополимерами стирола, удается получить материалы, обладающие превосходной теплостойкостью и ударной прочностью. Наибольшее промышленное значение имеют блок-сополимеры и привитые сополимеры, а также статистические сополимеры. Выделяют три основных вида промышленного полистирола: общего назначения, ударопрочный и экструдированный.

Полистирол общего назначения

Полистирол общего назначения – прозрачный материал, отличающийся жесткостью и хрупкостью. Имеет следующие маркировки: PS, PS-GP, GPPS, Сrystal PS и XPS. Производится согласно ГОСТа 20282-86 с помощью суспензионного и блочного метода, предназначен для изготовления изделий различными методами термоформования.

Технические характеристики:

- максимальная температура эксплуатации – 75 – 105 Сº;

- стеклование – 80 – 113 Сº;

- предел хрупкости – 60 – 70 Сº;

- плотность – 1,04 – 1,06 г/см3;

- модуль упругости при растяжении – 2 850 – 2 930 МПа;

- прочность на изгиб – 80 – 104 МПа;

- предельная прочность на разрыв – 3%.

- прозрачность;

- твердость;

- низкое влагопоглощение;

- отличные диэлектрические показатели;

- радиационную устойчивость;

- низкую устойчивость к УФ-излучению.

Он в основном используется для производства бытовых изделий, тары и пищевой упаковки, а также детских игрушек. Применяется в светотехнике, при изготовлении щитов наружной рекламы, для декоративных и отделочных строительных работ.

Ударопрочный полистирол

Ударопрочный полистирол является продуктом сополимеризации стирола с бутадиеновым и бутадиен-стирольным каучуком. Его свойства во многом зависят от объема каучуковой фазы. Методы переработки – литье под давлением при высоких температурах и экструзия листа с вакуум- или пневмоформованием.

Соотношение стирола и каучука определяют эксплуатационные характеристики пластика. Выделяют следующие виды ударопрочного полистирола:

- сверхударопрочный – содержание каучука 10 – 15%;

- высокой ударной прочности – доля каучука 7,5 – 9%;

- средней ударной прочности – каучук составляет 3,5 – 4,5%.

Технические характеристики:

- прочность при растяжении – не менее 21 МПа;

- модуль упругости при растяжении – не менее 1 800 МПа;

- относительное удлинение – не менее 45%;

- прочность при изгибе – не менее 35 МПа;

- модуль эластичности – не менее 50 МПа;

- глянец под углом 60º – не менее 100.

Ударопрочный пластик имеет схожие значения с полистиролом общего назначения по теплостойкости, твердости, диэлектрическим свойствам. Его используют в приборостроении, изготовлении мебели, производстве бытовой техники, осветительных приборов, посуды и игрушек. Широта применения объясняется не только его высокими эксплуатационными свойствами, но и низкой ценой. В настоящее время он является одним из самых дешевых пластиков.

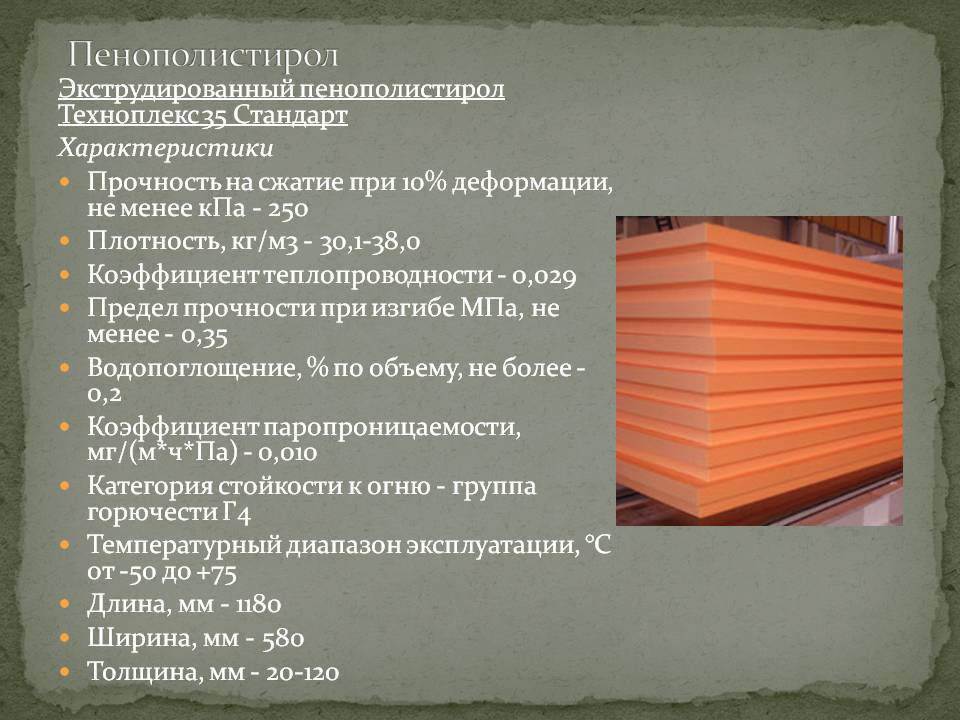

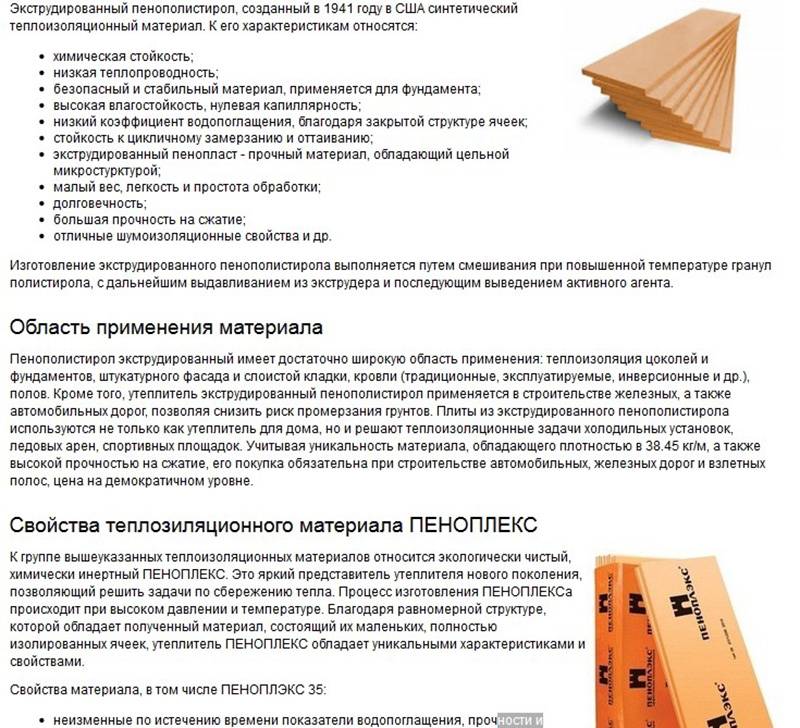

Экструдированный полистирол

Экструдированный полистирол изготавливается из полимеризированного стирола методом экструзии. Несмотря на то, что он был изобретен еще в первой половине XX века, ему до сих пор нет аналогов, которые бы превосходили его по эксплуатационным свойствам и доступности. Он является универсальным утеплителем. Его используют для теплоизоляции в промышленном и гражданском строительстве, а также при производстве холодильного оборудования, звукоизоляции спортивных и ледовых арен.

Технические характеристики:

- плотность – 1,05 г/см3;

- относительное удлинение – 1,3 %;

- предел прочности при растяжении – 45 – 55 МПа;

- прозрачность – 90 %;

- предел прочности при изгибе – 75 – 80 МПа;

- модуль упругости – 3 200 – 3 500 МПа;

- ударная вязкость – 14 кДж/м2;

- коэффициент линейного расширения – 8×10-5 1/0С°.

Этот универсальный синтетический материал обладает уникальными эксплуатационными свойствами:

- низкой теплопроводностью;

- устойчивостью с агрессивным химическим веществам;

- высокой прочностью;

- морозостойкостью;

- влагоустойчивостью;

- невосприимчивостью к грибку;

- экологичностью;

- долговечностью.

Материал хорошо поддается обработке, прост в монтаже, что немаловажно при любых строительных работах. Он абсолютно нетоксичен, что позволяет применять как его для наружной, так и для внутренней отделки жилых помещений

Отличается доступной ценой, которая варьируется в зависимости от производителя, размеров и плотности плит.

Особенности использования

Эксплуатация зеркального материала имеет ряд особенностей. Несмотря на то, что полистирол обладает высокой влагостойкостью, торцовые части и детали срезов следует оберегать от попадания влаги, чтобы избежать расслоения. Для этого их надо защищать любым способом. Ухаживать за изделиями или отделкой из зеркального полистирола довольно просто. Поверхность протирают мягкой тканью или губкой, смоченной в стеклоочистителе на основе акрила. Обработка полистирола с зеркальным покрытием не представляет особой сложности.

Для этого существуют определенные правила, которые нужно учитывать:

- отверстия в зеркальном полистироле лучше делать при помощи сверлильного оборудования на высоких скоростях, при этом сверлить следует со стороны зеркальной пленки, а защитную пленку следует удалить;

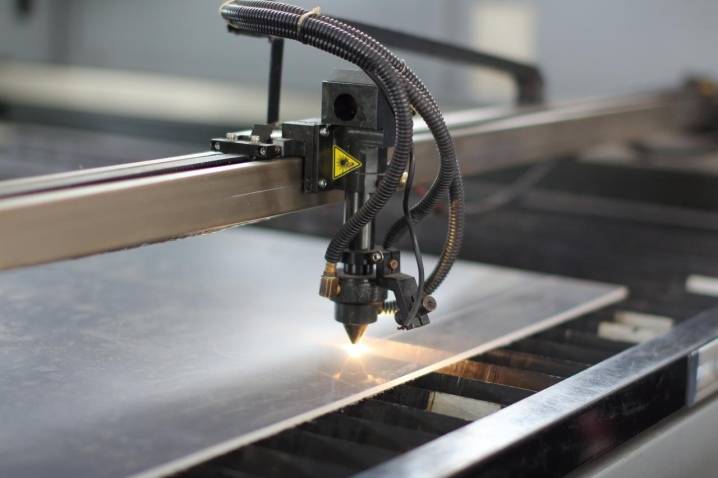

- резка лазером должна производиться со стороны материала без покрытия;

- при нарезании отрезков каким-либо механическим инструментом следует освободить планируемую линию распила от защитной пленки;

- зеркальный полистирол хорошо наклеивается на разные поверхности; для склеивания можно использовать клеевые составы на основе неопрена;

- чтобы уменьшить вероятность перегрева и деформации рассматриваемого материала, необходимо охлаждать поверхность в местах обработки.

Область применения

Полистирольная зеркальная плитка выглядит довольно эффектно. Неудивительно, что ее любят дизайнеры, строители и творческие личности, которые предпочитают оформлять интерьер своими силами. Такой материал часто используют для внутренней отделки комнат: пола и потолка.

Однако стоит иметь в виду, что у отражающей полистирольной плитки есть и минус – отражение в зеркальной поверхности не всегда идеальное, оно немного искажается. Это происходит потому, что потолок редко бывает ровным, зачастую на нем есть какие-то изгибы и неровности, что и передает своей формой плитка вместе с зеркалом. Поэтому перед установкой плитки целесообразно выровнять потолок.

Широко используется материал с отражающим эффектом в изготовлении рекламной продукции, декора, интерьерных вывесок и других изделий и предметов информационного характера. Учитывая малую толщину и хорошую гибкость зеркального материала, им можно отделать криволинейные поверхности.

В качестве примера можно отметить использование материала в детских садах, школах, а также при оформлении зеркалами больших площадей.

Как уже говорилось, нельзя допускать расслаивания материала, поэтому торцы листов обязательно должны быть защищены от попадания влаги. Именно по этой причине специалисты не рекомендуют использовать зеркальный полистирол для выполнения наружных работ.

На видео ниже рассказывается о том, как правильно разрезать зеркальный полистирол.

Свойства

Степень полимеризации промышленно выпускаемых полистиролов n = 600—2500, коэффициент полидисперсности MwMn=2−4{\displaystyle M_{w}/M_{n}=2-4} (Mw{\displaystyle M_{w}} — среднемассовая, Mn{\displaystyle M_{n}} — среднечисловая молекулярные массы). В зависимости от метода синтеза и степени полимеризации индекс текучести составляет 1,4-30 граммов за 10 минут, температура размягчения (по Вика, 200 МПа) 97 °С для аморфного и 114 °С для частично кристаллизованного полистирола.

Фенильные группы препятствуют упорядоченному расположению макромолекул и формированию кристаллических образований.

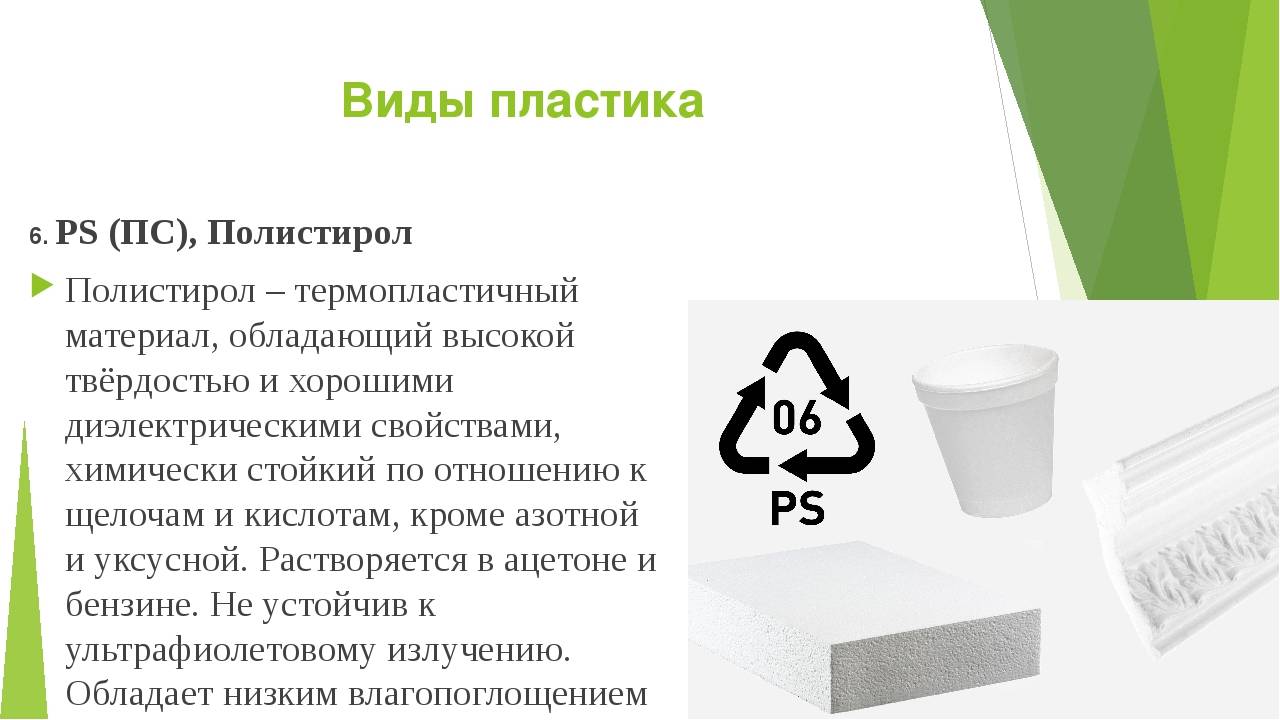

Полистирол — жёсткий хрупкий аморфный полимер с высокой степенью оптического светопропускания, невысокой механической прочностью. Полистирол имеет низкую плотность (1060 кг/м³), усадка при литьевой переработке 0,4-0,8 %. Полистирол обладает отличными диэлектрическими свойствами и неплохой морозостойкостью (до −40 °C). Имеет невысокую химическую стойкость (кроме разбавленных кислот, спиртов и щелочей).

Растворяется в сероуглероде, пиридине, ацетоне, толуоле, дихлорэтане, хлороформе, четырёххлористом углероде, сложных эфирах, медленнее — в бензине. Нерастворим в воде.

Термопластичный материал. Полистирол легко формуется и окрашивается. Хорошо обрабатывается механическими способами. Хорошо склеивается. Обладает низким влагопоглощением, высокой влагостойкостью и морозостойкостью.

При сильном (выше 300 °C) нагревании полистирол разлагается с выделением паров мономера (стирола) и других продуктов распада полимерных цепей. На воздухе горит жёлтым коптящим пламенем.