Комбинированный токарно-фрезерный станок

Универсальные устройства, оснащенные узлами для выполнения токарно фрезерных работ, оптимизируют рабочий процесс, расширяют его возможности. Установка станка с богатым функционалом позволяет осуществлять все операции по токарной и фрезерной обработке, сверлению.

Рабочие операции на таком оборудовании осуществляются в трех плоскостях:

- режущий инструмент располагается на вертикальной оси, вращается для выполнения фрезерных операций;

- узлы для токарных работ с вращающейся заготовкой расположены в горизонтальной плоскости;

- регулирующие механизмы наклонной оси позволяют придать шпинделю нужное положение, зафиксировать под определенным углом.

Стандартный станок оснащен одной револьверной головкой. Максимальную эффективность производственного процесса обеспечивают модифицированные устройства с двумя рабочими элементами. Наличие двух револьверных головок расширяет ассортимент рабочих инструментов, спектр операций, позволяет совмещать процессы, подбирать оптимальное положение.

Все комбинированные токарно-фрезерные станки выполняют точение поперечное и продольное, растачивают отверстия, нарезают резьбу, выполняют расточку и фрезеровку. Оборудование работает с любыми материалами, изготавливает детали самых сложных конфигураций. Новейшие устройства последнего поколения изготавливают на высоком уровне запчасти для станков, валы, ножи, звездочки, другие изделия из металлов, полимеров, дерева и др.

Что такое токарные работы?

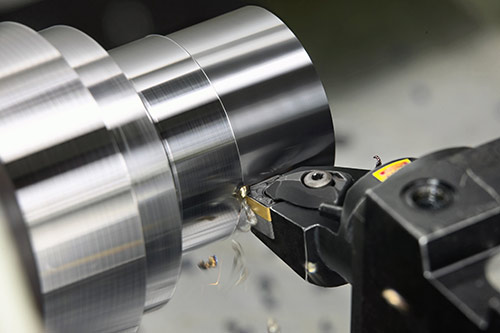

Токарные работы – это процесс обработки заготовок изделий с помощью резанья, производимое специальным инструментом. Осуществляется при помощи срезания с самой поверхности заготовки определенного слоя, который называют припуском, режущим инструментом (резцом, сверлом). Металлообрабатывающий станок вращает заготовку, а режущий инструмент двигается относительно ее, так и возникает процесс резания. Другими словами, токарные работы – это удаление припуска с металла.Припуск – это слой металла, который удаляется, чтобы получить заготовку в окончательно обработанном виде.

Выделяют несколько технологических групп, которые обрабатываются на токарных станках.

- Валы. К ним относят круглые детали, в которых диаметр раза в три меньше длины самой заготовки.

- Втулки. К ним относятся все детали, у которых имеется сквозное отверстие, и у которых длина не меньше, чем длина трех диаметров.

- Стаканы. Это детали, напоминающие собой сосуд, у них сплошное дно, и в нем имеется отверстие.

- Диски. Длина этих деталей должна быть меньше, чем их наружный диаметр.

- Фланцы. К ним относят детали дисковой формы.

- Корпусные детали. Имеют разнообразную форму.

Также есть несколько разновидностей токарных работ. Рассмотрим некоторые из них.

Растачивание – это разновидность токарных работ, при которой, внутренние поверхности заготовок, обрабатываются резаньем при помощи расточных резцов. Применяется растачивание, в основном для обработки канавок, отверстий, выемок и других заготовок в которых имеются углубления.

Неотъемлемой частью металлообработки, являются токарно-фрезерные работы. С их помощью можно добиться соответствия детали заранее разработанному чертежу.Если вам понадобилось выполнить обработку металла, то обращайтесь только к высококвалифицированным специалистам.

Технологии развиваются, и сейчас существуют множество других способов обработки металла, но токарная обработка все же занимает лидирующие позиции. Ведь она проверенная временем и надежная. Токарной обработкой, сейчас занимается множество людей, так что вы без труда сможете найти специалиста по токарным работам в СПБ и других уголках России.

Обратите внимание, что высококвалифицированный токарь, должен знать не только, как пользоваться тем или иным инструментом, но и технику безопасности, должен уметь выполнять чертежи, знать правила и технику при использовании станка.

Как изготовить своими руками?

Чтобы не покупать токарно-фрезерный станок, можно изготовить агрегат самостоятельно. В качестве основного элемента используется двигатель от стиральной машины. Готовое оборудование позволяет изготавливать штучные детали из дерева, металла, сплавов. Этапы изготовления:

- Конструкцию самодельного аппарата делают из металлических деталей. Для этого применяются швеллера, уголки, прутья. Скрепляются металлические детали с помощью сварочного аппарата.

- Далее изготавливается передняя и задняя бабка. В одной из них закрепляется деталь, во второй закрепляется подвижный шпиндель с рабочей головкой.

- Чтобы обрабатывать боковую часть заготовок, устанавливается отдельный суппорт. На нём закрепляются резцы или стамески.

- Дополнительно устанавливаются защитные щитки, подсветка.

Чтобы передавать энергию вращения с двигателя на фрезу, используют ремни. Их следует периодически натягивать. Работать с крупными деталями можно только после установки мощного двигателя. Прежде чем начинать обработку заготовок проверяют заточку фрез, резцов, стамесок. Токарно-фрезерные станки применяются в разных направлениях промышленности. С их помощью изготавливают детали сложной формы, делают отверстия, нарезают резьбу. Модели с ЧПУ позволяют делать одинаковые детали без погрешностей со стороны человека.

Процесс обработки металла фрезеровкой

Тонкость, аккуратность и скорость обработки металла – ключевые задачи фрезерования. От этого во многом зависит качество конечного продукта.

Специалисты по фрезерной обработке металла способны выполнять сложнейшие заказы. Это детали в одном экземпляре или же партии одинаковых единиц, комплектующие малых и больших размеров. Суть такого процесса – разрезка материала и затем придача ему нужной формы при помощи специальных приспособлений разных видов.

Если возникла необходимость во фрезерной обработке металла, важно понимать некоторые особенности. Почему данные операции встречаются часто, так это из-за точности, вплоть до линий и диаметральных размеров.

Оборудование позволяет выбрать конкретную ось вращения, благодаря чему металл срезается послойно нужным образом. Перед этим, естественно, деталь закрепляется, так как обработка осуществляется вращательными движениями.

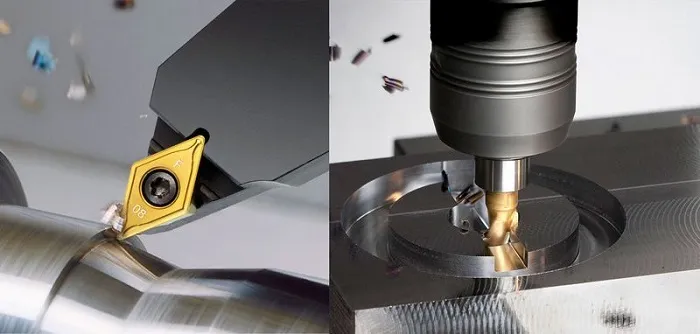

Фреза является специализированным режущим инструментом, имеющим определенное количество зубьев. Для них характерна режущая кромка. Из-за этого приспособления представляют собой небольшой резец, снимающий стружку.

Для того чтобы сократить время обработки материала, сделать все максимально точно и качественно, а также снизить расходы, в процессе применяют различные виды фрез.

Чаще всего на производстве пользуются:

- цилиндрическими;

- торцовыми;

- шлицевыми (прорезными);

- дисковыми пазовыми;

- концевыми;

- дисковыми трехсторонними.

Материалы для изготовления фрез являются прочными, твердыми, износоустойчивыми, благодаря чему оборудование способно справляться с огромными нагрузками.

По типу обрабатываемой поверхности

Все существующие виды работ на фрезерных станках по металлу систематизируются по своему назначению.

Фрезерование горизонтальных, вертикальных и наклонных поверхностей

Производится на станках с горизонтальным и вертикальным расположением вала шпинделя, а также на широкоуниверсальных станках с поворотной шпиндельной головкой. На вертикальном обрабатывающем центре возможно выполнение операций с обработкой перемещения по трем, четырем и пяти осям одновременно.

При обработке наклонных плоскостей как основном виде фрезерных работ применяют фрезы с заточкой режущих кромок под определенным углом, либо используют стандартный инструмент и выполняют работы на станках с поворотной шпиндельной бабкой или наклоняют заготовку при помощи оснастки.

Фрезерование фасонных, комбинированных поверхностей

Фасонные поверхности, выполняемые при работе на фрезерном станке по металлу:

- с помощью фасонных и комбинированных фрез;

- при использовании приспособлений и поворотных столов;

- путем заданного взаимного перемещения обрабатываемой детали и шпинделя станка (продольно-фрезерные с ЧПУ);

- с помощью фрезерной обработки по копиру (копировально-фрезерные станки).

Отрезные работы

Разделение крупных заготовок осуществляется на фрезерно-отрезном оборудовании дисковыми пилами. Разделение заготовок небольшой высоты возможно на обычном станке при помощи пальчиковой фрезы, является более ресурсозатратным процессом.

Резьбофрезерные работы

Винтовые поверхности формируют концевыми (пальцевыми), дисковыми или гребенчатыми фрезами на зубофрезерных станках и обрабатывающих центрах ЧПУ.

Зубофрезерные и шлицефрезерные операции

Обработка прямозубых, косозубых, червячных, конических, цилиндрических колес и шестерен, фрезерование шлицевых валов и пр., выполняемые на зубофрезерных, шлицефрезерных и универсальных станках, проводится с помощью пазовых, фасонных и модульных (червячных или дисковых) фрез.

Сверление, растачивание, нарезание резьбы

Это также основной вид фрезерных работ, востребованных на производстве. Для сокращения времени на переустановку заготовки данные операции реализуются на том же станке, где производилось фрезерование. Применяется как специнструмент, так и стандартные сверла, метчики, зенкера, устанавливаемые в шпиндель станка с помощью оправок и цанговых патронов (координатно-расточные, сверлильно-фрезерные станки).

Обработка криволинейных поверхностей или сложных профилей

При обработке на универсальных станках реализация данного вида фрезерных работ по металлу затруднительна. Станкам с ЧПУ с необходимым количеством степеней свободы (от 3-х) дополнительной оснастки не требуется, обработка согласно заданной программе

Что включают токарно-фрезерные работы

- Точение.

- Отрезание.

- Торцовку.

- Обработку наружных, внутренних поверхностей.

- Упрочнение галтелей ступенчатого вала.

- Выполнение канавочных и отрезных резцов.

- Нарезку или восстановление внешней, внутренней резьбы;

- Обработку кромки.

- Сверлильные и расточные работы.

- Чистовую обработку поверхностей.

- Токарную накатку.

- Улучшение качественных показателей отверстий, полученных в результате литья, штамповки или сверления.

- Обработку внутренних, наружных, фасонных, цилиндрических и конических поверхностей.

- Создание канавок, подсечек и прочих боковых элементов вырезки стали.

- Вырезание уступов по вертикали и по горизонтали.

- Обработка прямых или фигурных поверхностей.

- Создание зубцов на колесах и иных деталях.

- Фрезерование фасок — сферы, эллипсы и многое другое.

Чем принципиально отличается метод точения от метода фрезерования кратко

Профессиональные токарные и фрезерные станки играют важную роль в обработке металлических деталей и токарной обработке компонентов. Потребители обычно не знакомы с металлургическими свойствами, и очень трудно отличить фрезерные станки от токарных, не говоря уже о том, чтобы понять, кто может произвести конкретный продукт.

Современная персонализированная металлообработка включает в себя широкий спектр технологий, таких как точение, фрезерование и обработка электрическим разрядом. Они используются для производства различных типов деталей, таких как кольца, шестерни, валы и цилиндры. Однако мастер может легко определить по эскизам и чертежам тип необходимой обработки и последовательность строительных операций. Однако, чтобы уверенно общаться с экспертом при обсуждении деталей заказа, полезно знать основы токарной и фрезерной обработки, их различия и возможности. Чтобы установить черновую обработку, токарный станок вращает, а фрезерный станок режет.

Проще говоря, основное различие между токарной и фрезерной обработкой заключается в способе придания формы изделию. На токарном станке сама заготовка вращается на валу, а закрепленный на валу инструментальный блок перемещается в осевом направлении вдоль заготовки (совершая пропульсивное движение), снимая металл слой за слоем. На фрезерных станках заготовка прочно устанавливается на столе, и стол приводится в линейное или криволинейное движение относительно вращающейся на валу фрезы.

Токарный станок снимает слои металла, а фрезерный станок углубляет вращающуюся фрезу для достижения желаемой формы заготовки. Токарные станки позволяют выполнять точение как изнутри, так и снаружи. Эти машины производят болты, гайки, валы, цилиндры, подшипники и штифты. Технология фрезерных станков позволяет изготавливать более сложные детали, такие как червяки, шестерни и зубчатые колеса.

Важно отметить, что токарная и фрезерная обработка являются сложными процессами и требуют специализированного подхода.

Опытному инженеру-механику, рассматривающему проект конкретной детали, не нужно прилагать много усилий для определения перечня и последовательности выполняемых технических операций, включая наличие в их цепочке токарных или фрезерных операций. Однако это навык, который не сразу доступен тем, кто не знаком с металлообработкой и не может легко отличить фрезерование от точения. Поэтому краткий вводный курс даст вам общее представление об этой области и уверенность, необходимую для того, чтобы связаться с профессионалами в области резки и гибки металла и металлообработки.

Обработка торно является самым старым методом изготовления изделия — это оборудование появилось еще в 17 веке. Правда заключается в том, что этот метод предполагает отрыв куска металла с помощью резца, жестко закрепленного в инструментальном блоке токарного станка, который отрезает вращающийся кусок. Металлическая деталь обтачивается на специальном токарном станке. Суть отрыва заключается в удалении (срезании) ненужного слоя металла по границам детали (резка) для придания изделию нужной формы или желаемого размера. В зависимости от задачи, разрыв обрабатывает, отделывает и тонко закаляет металлический предмет. В результате получается конечный продукт с шероховатой поверхностью и высокой точностью размеров.

Токарно-фрезерные станки комбинированного типа

Эти машины предлагают широкий спектр функций. Они могут выполнять фрезерные и токарные операции. Операции можно выполнять на следующих уровнях

- На вертикальной оси расположены режущие инструменты, которые вращаются для выполнения задач фрезерования.

- В горизонтальной плоскости расположен вращающийся узел поворотной части.

- Механизм регулировки наклона позволяет установить фюзеляж под необходимым углом.

Сцепные машины оснащены стандартной башней. Некоторые модели имеют два рабочих элемента для повышения эффективности производственного процесса. Они могут использоваться для выполнения большего количества операций.

Комбинированные станки могут выполнять токарные, резьбонарезные, сверлильные, фрезерные и сверлильные операции, обрабатывать любые материалы и изготавливать детали любых конфигураций, даже самых сложных.

Виды фрезеровки

Современные станки позволяет проводить фрезеровку качественно.

Существует несколько ее видов:

- Торцевое фрезерование производится торцевыми фрезами на горизонтальных станках, к вращательным движениям которых добавляются еще и поступательные.

- Фрезеровка выемок разного размера, ограниченных перпендикулярными плоскостями — уступов. Обработка производится как торцевыми, так и концевыми инструментами. Благодаря станкам с ЧПУ можно добиться отличной точности и отличных результатов.

- Фрезерование под названием профильное применяют для обработки разных профилей – вогнутых и выпуклых используя две или три плоскости координат. От них самих зависит время проведения операции – чем он сложней, тем процесс будет дольше, так как нужны три вида обработки. Последняя, чистовая, подразумевает повышенные обороты, маленькие припуски, большие подачи.

- Нарезка фрезерованием резьбы на детали, имеющие цилиндрическую форму. Процесс происходит на станке, перемещаемом в 3-х плоскостях.

- Фрезерование пазов, разных форм, глухих и сквозных, фрезами дисковыми и концевыми.

Это не полный список типов фрезеровки, а только основной.