А знаете ли вы что…

Что полимочевина имеет химическую формулу R-NH-C NH-R1, но материалы из полимочевины могут иметь различную рецептуру? Присадки, добавки придают определенные свойства, который и являются «фишкой» той или иной марки. И каждый производитель старается держать свой рецепт изготовления в секрете.

Что полимочевина имеет химическую формулу R-NH-C NH-R1, но материалы из полимочевины могут иметь различную рецептуру? Присадки, добавки придают определенные свойства, который и являются «фишкой» той или иной марки. И каждый производитель старается держать свой рецепт изготовления в секрете.

Подбирать покрытие следует, руководствуясь задачами и целями. Общее назначение такого полимерного покрытия – защита. Защита практически от любого воздействия. Но если для гидроизоляции фундамента нужна полимочевина, не боящаяся усадок, расширения, воды, то для защиты горнодобывающего оборудования особая прочность и абразивная стойкость.

Химическая стойкость – для резервуаров травления, электролитических ванн и т.д.

Поликарбамидное покрытие – такое второе название полимочевины применяют производители. И если изделие или конструкция покрыто поликарбамидом, то они обладают повышенной прочностью и износоустойчивостью.

Поликарбамид (полимочевина) очень ценят автолюбители и профессиональные водители. Он обеспечивает защиту авто от коррозии и механических повреждений, химического воздействия реагентов с дорог. Покрытие может быть выполнено в цветовом решении.

Очень необычно и декоративно смотрится кузов авто, с нанесенным слоем поликарбомида. Матовый и приятный на ощупь. При этом он легко моется, ему не страшны царапины, грязь, трение. Без декоративных функций, а с практической целью проводят покрытие грузового кузова пикапа составом из полимочевины. Здесь все понятно – погрузочно-разгрузочные работы «убивают» заводскую покраску за один сезон. И кузов нуждается в защите.

Владельцы лодок, гидроциклов, катамаранов также давно оценили преимущества подобного покрытия, поскольку кроме механического износа, они подвергаются воздействию воды, трению о причалы.

Как видим, применение полимочевины в строительстве, это не единственное направление перспективного полимера нового поколения.

Техническая информация

Двухкомпонентная система для производства полимочевины.

Доступные цвета

Красный RAL 3028, Оранжевый RAL 2004, Глубокий желтый RAL 1023, Синий RAL 5017, Рубиново-красный RAL 3003, Зеленый RAL 6026, Ночной синий RAL 5022, Чёрный RAL 9005, Темно-серый RAL 9023.

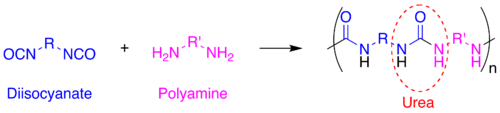

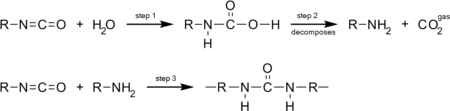

О полимочевине

Полимочевина – это полимер, содержащий в главной цепи фрагменты мочевины -NH-CO-NH-. На сегодняшний день полимочевина используется как высококачественное бесшовное покрытие, обладающее высокими физико-механические свойствами, а именно, прочностью на разрыв, относительным удлинением и твердостью. Покрытия на основе полимочевины активно используют в качестве гидроизоляционного и защитного материала.

Физико-химические показатели

| Компонент А | Компонент Б | Метод испытания | |

|---|---|---|---|

| Плотность при 20 оС | 0,97-1,04 г/см3 | 0,9-1,1 г/см3 | По ТУ 2254-040-27903090- 2015 |

| Вязкость при 25 оС | 200-400 мПа·с | 700-900 мПа·с | По ТУ 2254-040-27903090- 2015 |

| Срок хранения | 6 месяцев | 6 месяцев |

Соотношение компонентов: А:Б = 100 : 100 (по объему)

Физико-механические параметры готовой полимочевины при толщине слоя 3 мм:

| Параметры | Значения |

|---|---|

| Прочность на разрыв, МПа | 8-10 |

| Относительное удлинение, % | 350-450 |

| Остаточное удлинение, мм | 35-45 |

| Твердость по Шору А | 80-90 |

| Водопоглощение в течение 24 ч, % масс., не более | 2 |

Физико-механические параметры готовой полимочевины при толщине слоя 3 мм, после испытания на старение под воздействием искусственных климатических факторов: УФ-излучения, повышенной температуры и воды. Испытания проводились по ГОСТ 32317-2012

| Параметры | Значения | Норма по ГОСТ 30693-2000 |

|---|---|---|

| Прочность на разрыв, МПа | 11-12 | не менее 0,6 |

| Относительное удлинение, % | 400-450 | не менее 150 |

| Остаточное удлинение, мм | 35-40 | – |

| Твердость по Шору, А | 80-90 | – |

| Водопоглощение в течение 24 ч, % масс., не более | 2 | не более 2 |

Вывод по испытаниям на старение

В течение определенного времени полимочевина не теряет свои физико-механические свойства, а за счет влияния климатических факторов дополнительно уплотняется и некоторые параметры вырастают на 10-20%. Из приведенных значений видно, что покрытие из полимочевины по физико-механическим свойствам значительно превосходит требования для кровельных полимерных мастик по ГОСТ 30693-2000.

Гарантийные обязательства

При соблюдении технологии нанесения и обработки поверхности производитель гарантирует срок службы полимочевинного покрытия не менее 5 лет. Мировая практика показывает, что полимочевина может прослужить более 30 лет.

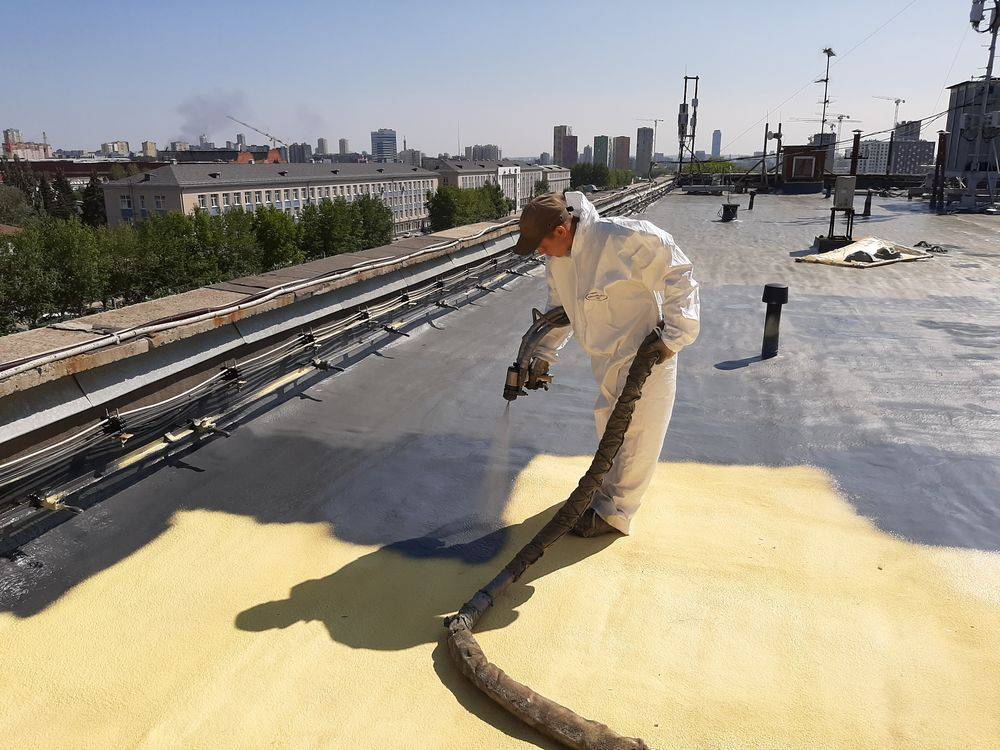

Подготовка компонентов и переработка

Для получения качественного покрытия необходимо провести подготовку поверхности, которая должна соответствовать действующим строительно-техническим нормам (поверхность должна быть сухая, обезжиренная, очищенная от грязи и пыли). Компоненты наносить установками высокого давления, рекомендованная температура компонента А 40-45 оС, компонента Б 45-50 оС, температура окружающей среды не ниже 5 оС, минимальная толщина слоя 1 мм, максимальная не более 5 мм.

Влияние на здоровье и меры предосторожности

Обязательно при работе использовать средства индивидуальной защиты: противогаз, специальную одежду которая закрывает все участки тела, перчатки, обувь.

Устранение проблем

Пузыри на поверхностиРешение

- Очистить наждачной бумагой или шлифовальной машинкой дефектный участок от пузырей и кратеров.

- Промыть участок растворителем.

- Нанести новый слой полимочевины.

2. Эластичный или хрупкий материалРешение

Нанесение полимочевины на бетон

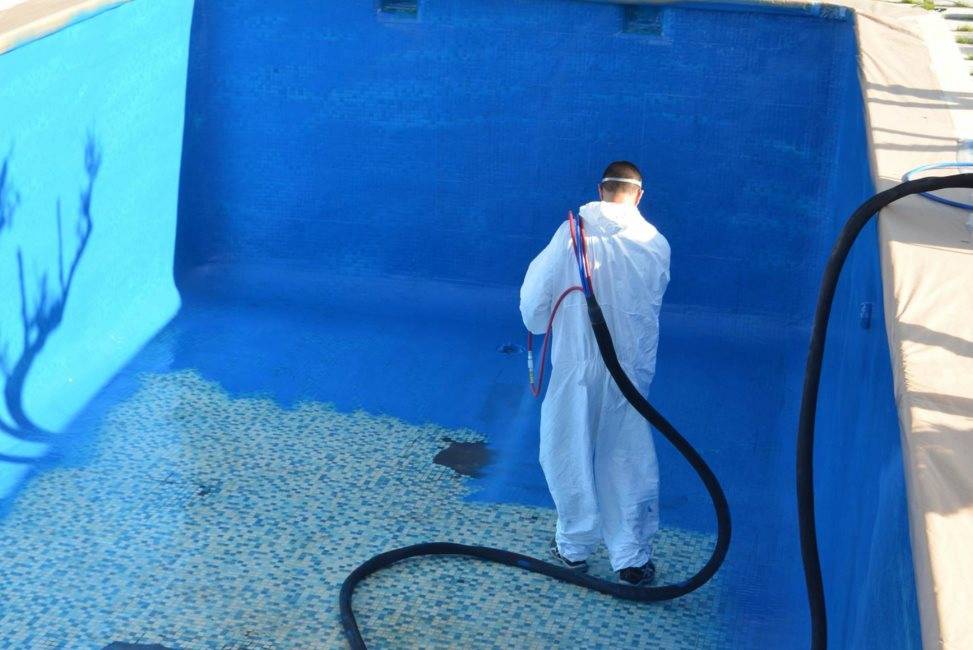

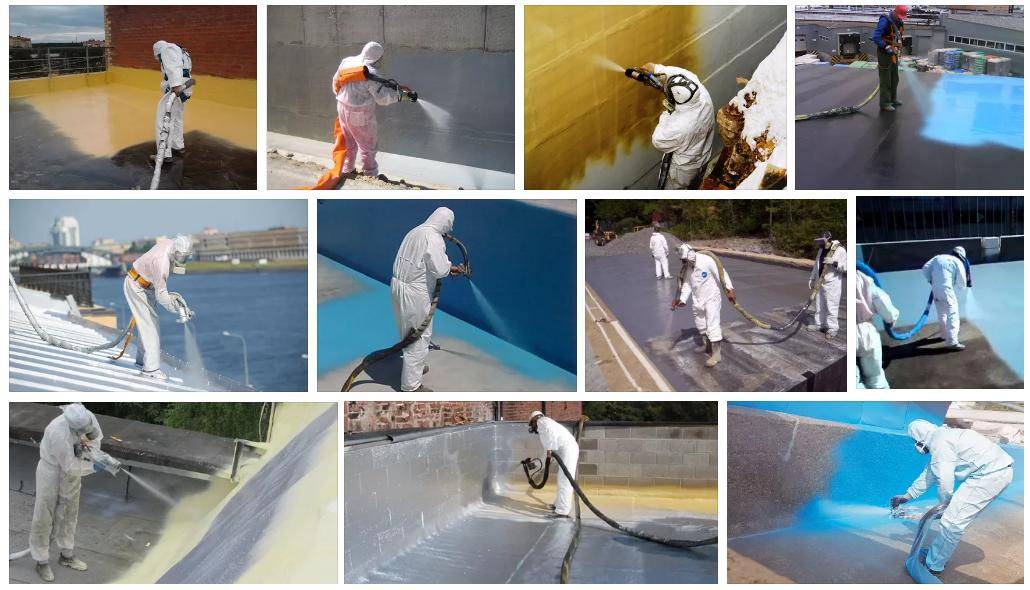

Защита и гидроизоляция бетона нанесением полимочевины – весьма распространенная задача. Благодаря преимуществам бесшовного полимерного эластомера, полимочевина эффективно применяется для устройства плоской кровли, гидроизоляции фундаментов, защиты резервуаров, устройства полов, покрытия бассейнов и защиты любых бетонных конструкций.

Перед нанесением полимочевины на бетон необходимо провести ряд подготовительных операций. Прежде всего, следует удалить с поверхности все загрязнения, рыхлый и ослабленный слои. Очищенное бетонное основание должно быть сухим (без видимых следов влаги, влажность не более 4%). При наличии в бетоне крупных раковин, выбоин и сколов, его поверхность желательно зашпатлевать.

При неудовлетворительном состоянии вертикальных поверхностей перед нанесением полимочевины может понадобиться их оштукатуривание. Стены выравнивают с помощью тонкослойной штукатурки. Ее главная цель состоит в перекрытии относительно крупных пор, имеющихся на поверхности бетона

При высоких требованиях к декоративным свойствам (например, финишная поверхность бассейна), следует обратить внимание на тщательное выравнивание слоя штукатурки. Стандартная толщина полимочевинного покрытия составляет 1,5-3 мм

Нанесение полимочевины способно скрыть только незначительные дефекты, допущенные при подготовительных работах. После нанесения выравнивающие составы должны быть выдержаны до полной зрелости согласно инструкциям по их применению.

После завершения подготовительных работ, оштукатуренные стены и бетонная поверхность полов должны быть обязательно загрунтованы в один или несколько для лучшей адгезии полимочивины и перекрытия пор. Грунтовочные составы, проникая в поверхностный пористый слой, не только изолируют поры, но и образуют прочный композиционный состав, защищающий наносимое полимерное покрытие от влаги основания. В качестве грунта (праймера) могут использоваться совместимые с полимочевиной одно- и двухкомпонентные составы на основе эпоксидных и полиуретановых смол. Нанесенный праймер должен быть выдержан до полного отверждения согласно инструкции. При нанесении полимочевины без предварительного грунтования или при неверно подобранном составе праймера, возникает вероятность нарушения монолитности и слабых показателей адгезии полимера. Воздух и пары влаги, находящиеся в порах бетона или других пористых оснований (штукатурка, цементная стяжка, пенобетон, кирпич, древесина), вытесняются в процессе нанесения полимочевины. Пары, в свою очередь, стремятся проникнуть наружу через слой полимочевины, не успевшей перейти в вязко-эластичное состояние. Этот процесс приводит к образованию дефектов в виде кратеров и даже сквозных отверстий.

Нанесение полимочевины производится на подготовленную по описанной выше технологии бетонную поверхность, в один или несколько слоев в зависимости от требуемой толщины. Технические показатели и сроки эксплуатации защитного покрытия напрямую зависят от соблюдения правильности технологии нанесения полимочевины и подготовки поверхностей.

НАЧАЛО БИЗНЕСА ПО НАПЫЛЕНИЮ ПОЛИМОЧЕВИНЫ

Для того чтобы начать оказывать услуги по напылению ПМ, следует четко представлять себе весь технологический процесс по ее нанесению. И особенно все затраты на закупук оборудоваия, обучение персонала и поиск заказов. В большинстве случаев новоиспеченные подрядчики принебрегают обучением своих сотрудников, а затем сталкиваются с рекламациями.

На сегодняшний день (февраль 2019года) на территории РФ нет специализированного лицензированного обучающего центра. Который мог бы официально аттестовать операторов установок высокого давления. Однако работа в этом направлении ведется соответствующими ассоциациями. Сейчас “обучение” проводят толко некотрые производители компонентов и установок высоккго давлеия на своих производственных териториях. Ну и разумеется обучение только по работе со своими материалами и оборудованием.

В прочем и нормативная база регламентирующая условия производства полиолов также находится в стадии разработки. Поэтому если вы планируете начать бизнес по напылению сложных полимеров вам придется “выкручиваться” перед заказчикам предоставляя технологические карты и регламенты не имеющие нормативно правовой основы.

ПЛЮСЫ ТЕХНОЛОГИИ

Полностью полимеризованное покрытие из полимочевины экологично. Оно не выделяет ни каких вредных веществ ни запахов, а некоторые системы могут контактировать с питьевой водой.

- Технологичность напыления заключается в качественном (бесшовном) обходе всех примыканий, швов и стыков.

- Отличное сочетание физических характеристик.

- Отсутствие усадки в процессе набора прочности. Сухой остаток 100%.

- Может использоваться в качестве диэлектрического слоя.

- Высокая износостойкость при абразивном и механическом воздействии.

- Высокая температура эксплуатации. Практически все системы могут неограниченно долго эксплуатироваться при температурах близких к 180°С.

- Отличная эластичность при -50°С.

- Покрытия из полимочевины реже требуют ремонт по сравнению со всеми видами классических гидроизоляционных материалов.

- Покрытие из ПМ имеет отличную адгезию к основанию по всей площади напыления. В следствии чего достаточно хорошо работает в качестве гидроизоляционной мембраны при отрицательном давлении воды.

- Универсальность.

- Пожаробезопасность.

- Пригодность к колеровке.

- Низкая паропроницаемость.

МИНУСЫ ТЕХНОЛОГИИ

Конечно полимочевина не лишена и минусов. Хотя список ее недостатков весьма скуден по сравнению с плюсами технологии в целом. Одним из самых первых минусов – это относительно высокая стоимость компонентов и оборудования. Химия приобретается только в 200 литровых бочках. То есть даже есть необходимость выполнить небольшой объем работ, придется покупать целую систему. Что делать с остатками компонентов??? Искать еще один объект или учитывать эти потери при расчете первого объекта. Не стоит забывать, что приобрести установку высокого давления не достаточно. К этой установке будет необходимо докупить достаточно производительный компрессор и желательно дизельный генератор + прицеп или фургон на котором все это можно перевозить.

Если с напыляемым пенополиуретаном можно помучиться и получить более менее внятный результат запоров несколько объектов, то с полимочевиной, без обучения бизнес можно будет перекрывать уже после первого объекта. Дело в том, что полимочевина хоть и технологичный продукт, но достаточно капризный. А переделывание бракованного покрытия с полимочевиной – это просто каторга. Така как снять такое покрытие, не повредив основание практически не возможно. В следствии чего подрядчик “прилипает” не только на весь цикл подготовки снования согласно технологии, но еще и на дорогостоящий демонтаж полимера специальным оборудованием.

У некоторых типов полимочевины наблюдается слабая стойкость к ультрафиолету. Однако она не связана с потерей физических характеристик материала. А это будет частичная потеря цвета. Этот вопрос можно решить двумя путями. Первый – приобретение ультрафиолетостойкой полимочевины (алифатической). Второй – устройство дополнительного защитного покрытия из специального полимера (полиуретановой или полиаспарагиновой мастикой).

Еще одной сложность при выполнении работ по напылению полимочевины является подготовка основания. В прочем как и для всех гидроизоляционных материалов поверхность под ПМ должна быть сухой и твердой. Вот только для полимеров очень критична влажность основания. И под полимочевину практически всегда наносят праймер (грунтовку).

ПОЧЕМУ ИМЕННО ПОЛИМОЧЕВИНА?

Все достаточно просто! Ведь полимочевина способна не только выдерживать серьезные механические и химические воздействия, она также отлично работает как антискользящее и декоративное покрытие. Вот несколько аргументов в пользу полимочевины и ее гибридов.

АБРАЗИВОСТОЙКОСТЬ

Полимочевина жесткий и одновременно эластичный материал при любых температурных условиях эксплуатации. Ее жесткость может достигать от 60 до 100 единиц по Шору А (вдавливание иглы дюрометра с тупым концом) и от 25 до 75 по Шору В (вдавливание иглы дюрометра с острым концом). При такой то жесткости ей не страшна даже лайтовая пескоструйная обработка.

фото Εμμανουήλ Κυπραίος (Греция)

ЭЛАСТИЧНОСТЬ

При температуре +200°С полимочевина не изменит своих физических характеристик и уж тем более не потечет с вертикальных поверхностей. Мало того, при температуре до -60°С она будет сохранять свою эластичность и хорошо работать на изгиб, а также в условиях сильнейших вибраций.

ЗАЩИТА ОТ КОРРОЗИИ

Полимочевина превосходная гидроизоляция! Если учесть, что ее не берет ни какая химия и биологически активные агрессивные среды, то в совокупности с сумасшедшей адгезией к металлу вы получите идеальное антикоррозийное покрытие с гарантией на 100 лет! Для справки адгезия полимочевины к хорошо подготовленному листу металла составляет 7 МПа. Поверьте, это очень много !!!

фото Εμμανουήλ Κυπραίος (Греция)

Судя по фото корабля с верху, видно, что вся палуба уже в заплатках. Что в сою очередь свидетельствует о том, что хозяин корабля все таки решился один раз вложиться в качественную полимочевинную гидроизоляцию, чтобы горя не знать с ржавчиной и дырами.

ПРОТИВОСКОЛЬЗЯЩЕЕ ПОКРЫТИЕ

Как видно на фото, полимочевинное покрытие выполнено с шагренью, для повышения ее противоскользящих свойств

Что особенно важно для передвижения по палубе в условиях плохой погоды и обледенения

фото Εμμανουήλ Κυπραίος (Греция)

В случае если это был бы танкер, полимочевина дополнительно выполняла бы функцию бронирования резервуаров с нефтепродуктами. А также защищала бы емкости с горючим от перегревания на солнце.

СТОИМОСТЬ НАПЫЛЕНИЯ ПОЛИМОЧЕВИНЫ

Цена за подготовку основания и напыление двухкомпонентной полимочевины в большей степени будет зависть от типа субстрата и комплекса работ по его подготовке под нанесение полимера. Полимочевина очень хороший материал в полимеризованном состоянии, но если основание будет рыхлое или пылящее и его не правильно или в не в полной мере подготовят, то результат буде плачевным. Поэтому подрядчики так подробно расспрашивают клиентов о месте проведения работ и о типе основания.

В среднем по России стоимость напыления полимочевины составляет от 2000-3000 руб/м.кв. Все опять же зависит от типа объекта и объёма работ по подготовке основания.

Заказать напыление полимочевины и пенополиуретана можно у подрядчиков, чьи контакты размещены в ПОДРЯДЧИКИ.

Характеристики материала

Полимочевина — новейший материал, в основе которого находится несколько компонентов (смесь полиолов и аминов, преполимера изоцианата). Он предназначен для надежной защиты стальных конструкций, пенополиуретана, бетона. Этот материал наносится на поверхность посредством напыления. В результате чего образуется особая защитная пленка, отличающаяся механической стойкостью и хорошими гидроизоляционными свойствами.

Финишное покрытие из полимочевины можно увидеть на различных строительных объектах. Оно довольно прочное, износоустойчивое, долговечное. Поэтому и получило распространение во многих областях промышленности.

Структура полимочевины представляет собой монолитное эластичное и бесшовное покрытие с толстыми стенками в форме пленки. Для его образования применяется напыление двухкомпонентной системы. После нанесения материала на защищаемую поверхность происходит соответствующая реакция. В результате чего образуется защитное покрытие. За один проход наносится слой, толщиной всего несколько миллиметров. Несмотря на это, ему характерны следующие свойства:

- Эластичность.

- Износоустойчивость.

- Высокая прочность.

- Долговечность.

- Сопротивление на разрыв.

Модификации полимочевины

Добавление в состав полимочевины разнообразных модифицирующих добавок позволит изменить определённые свойства готового покрытия

Так, например, добавка пластификаторов повышает эластичность полимерного слоя, что особенно важно, если поверхность испытывает динамические нагрузки. Ассортимент покрытий со специальными свойствами, позволяющими решать те или иные специфические задачи, велик и продолжает расширяться

Можно выделить их основные типы:

Универсальные. Наносятся на любой материал, выполняют гидроизоляционные и защитные функции, в Воронеже составляют примерно 75% от общего количество напыляемых покрытий из полимочевины. Они обладают всеми положительными свойствами этого материала, такими как адгезия, высокие прочностные характеристики и эластичность.

Антикоррозийные. Покрытия с повышенной адгезией к металлу, практически нулевым водопоглощением, стойкостью к электрохимическому процессу катодного отслаивания и температурной стойкостью.

Особо прочные. Используются там, где присутствуют высокие абразивные или ударные нагрузки, например, для защиты оборудования на наземном или водном транспорте, или при устройстве полов промышленного назначения, для бронированного автотранспорта.

Химически стойкие. Применяются для напольных покрытий в химических цехах, для обработки ёмкостей, в которых хранятся агрессивные продукты в жидкой или газообразной форме, или резервуаров для хранения нефти.

Для автомобилестроения. Применяются в тюнинг-индустрии как защитно-декоративное кузовное покрытие. Защищают кузов от механических повреждений, чего нельзя сказать о классических лакокрасочных составах. Дополнительно кузов защищается и от коррозии, так как металлические конструкции полностью изолируются от воздуха. Для напыления требуется оборудование невысокой мощности, позволяющее за счёт снижения производительности полностью регулировать эстетическую составляющую – равномерность образования покрытия и его фактуру.

Узкоспециализированные. Например, эластичные полимочевины, относительное удлинение которых превышает 1000%, покрытия повышенной ударопрочности, светоотражпающие составы, и многие другие.

Области применения полимочевины

- Гидроизоляция крыш, полов, стен, фундаментов, бассейнов, дорожного полотна и других поверхностей.

- Защитное покрытие гидротехнических сооружений.

- Антикоррозионная защита тоннелей, мостов и других больших металлоконструкций.

- Защита от повреждений и износа кузовов машин, технологического оборудования.

- Защита от коррозии пенополиуретанового утеплителя.

- Гидроизоляция и облицовка различных бетонных поверхностей и других материалов.

- Защита от повреждений и абразивного износа ёмкостей, резервуаров и прочих сооружений.

- Обустройство гидроизоляции и утепления подвалов, фундаментов.

Постепенно полимочевина находит применение в новых отраслях промышленности.

Синтез и свойства

Первым поликарбамидным полимером, синтезируемым в промышленных масштабах, стала полинонаметиленмочевина, получаемая переамидированием мочевины нонаметилендиамином:

- H2N(CH2)9NH2 + H2NCONH2→{\displaystyle \to } (-(CH2)NHCONH-)n + NH3

Этот эластомер начал производиться японской компанией Toyo Koatsu (подразделение Mitsui Chemicals), выпустившей в начале 1960-х на его основе синтетическое волокно урилон (англ. urylon).

Полимочевины также синтезируют поликонденсацией диизоцианатов с олигомерами — полиаминами:

В качестве изоцианатной компоненты реакционной смеси используются как ароматические (4,4′-дифенилметандиизоцианат), так и алифатические (изофорондиизоцианат, гексаметилендиизоцианат, а также его димер и тример) диизоцианаты.

В качестве аминной компоненты используются алифатические ди- и полиамины на основе алифатических простых олигомерных полиэфиров, чаще всего — полипропиленоксиддиамина [H2N(-CH(CH3)CH2O-)n]2R. В олигомерную полиаминную смесь в качестве модификаторов времени отверждения добавляют также мономерные ароматические диамины — как первичные (например, изомерные диамино-3,5-диэтилтоуолы), так и вторичные (N,N’-алкил-4,4′-дифенилметаны).

Поскольку амины являются более сильными нуклеофилами, чем спирты, то скорость реакции образования полимочевин значительно выше, чем полиуретанов, что обеспечивает, с одной стороны, быстрое отвержение покрытий на их основе, но, с другой стороны, требует более сложного технологического оформления процесса формовки изделий из них.

Другой особенностью полимочевин, обусловленной большей, по сравнению с водой, нуклеофильностью аминов, является меньшая, по сравнению с полиуретанами, чувствительность процесса к влаге и, соответственно, меньшее вспенивание композиции из-за выделения CO2 при гидролизе изоцианата:

Достоинства и недостатки гидроизоляции полимочевиной

Достоинства полимочевины:

- Полимочевина не требует ремонта и замены в течение 50 лет. После длительного использования она не деформируется от механических, температурных и химических воздействий, не теряет своих эксплуатационных характеристик, не усаживается и не трескается. Износостойкость превосходит даже нормы для керамической плитки. При необходимости поверхность пленки легко восстановить.

- С помощью технологии напыления создается бесшовная водонепроницаемая оболочка высокой надежности.

- Изделие безопасно для человека, т.к. в его составе нет токсичных компонентов.

- Процесс формирования покрытия на основе полимочевины очень простой. Во время работы нет необходимости подгонять материалы, крепить их, герметизировать стыки.

- Напыление выполняется с помощью специальных устройств, которые позволяют обработать за короткое время площадь 300-400 м2.

- Оболочка на основе мочевины не горит и может использоваться в пожароопасных помещениях.

- Скорость отвердения вещества очень высокая — не более 20 секунд. Начинать эксплуатацию можно через час после нанесения, но максимальную прочность покрытие приобретает позже.

- Полимочевина герметизирует поверхности любой формы. Она обладает хорошей сцепляемостью практически со всеми материалами, которые используются в строительстве.

Даже такое современное средство для гидроизоляции имеет недостатки, которые ограничивают его использование:

- Некоторые разновидности полимочевины недостаточно устойчивы к ультрафиолету, поэтому перед покупкой внимательно изучите состав и свойства компонентов.

- Сырье для напыления вещества стоит дорого.

- Для работы понадобится дорогостоящее оборудование, без которого нанести вещество невозможно. Работать на профессиональных устройствах могут только специалисты, прошедшие специальную подготовку.

- Средство надежно защитит от воды любую поверхность, но скрыть ее недостатки не в состоянии.