Внутренний элемент

Monier Braas GmbH

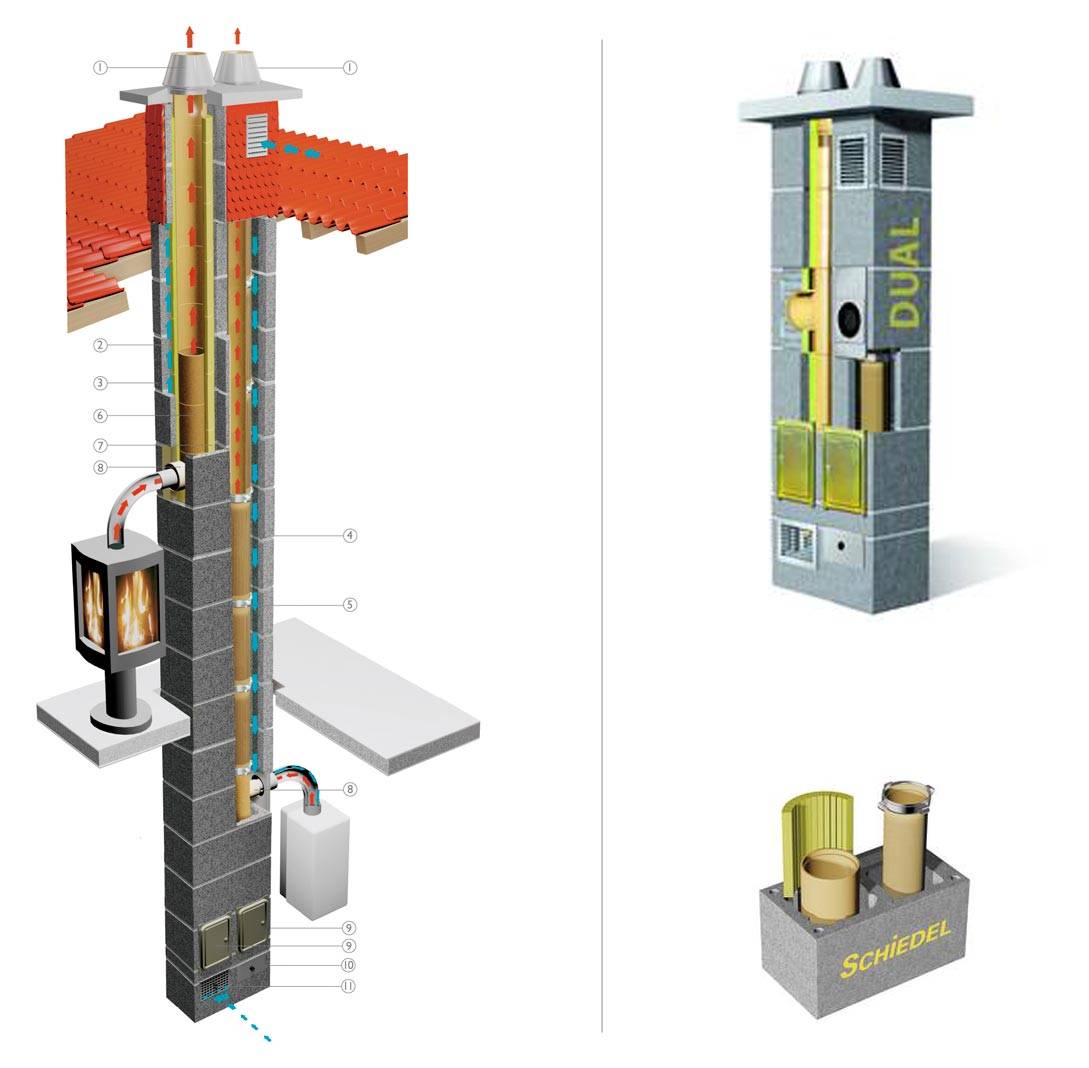

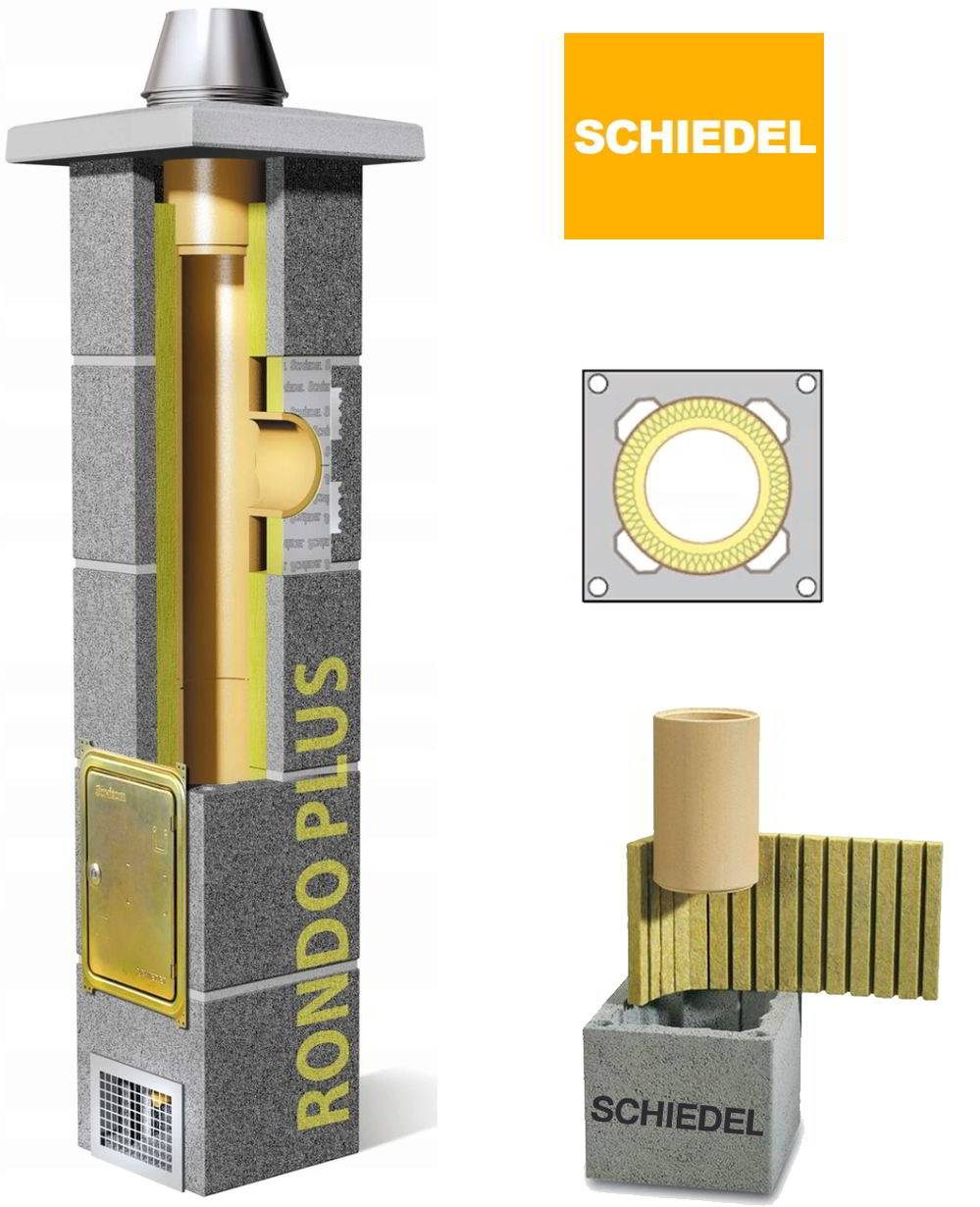

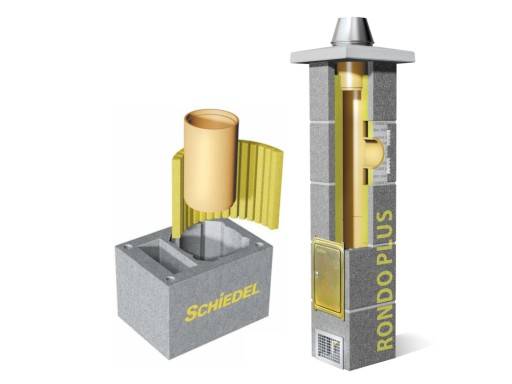

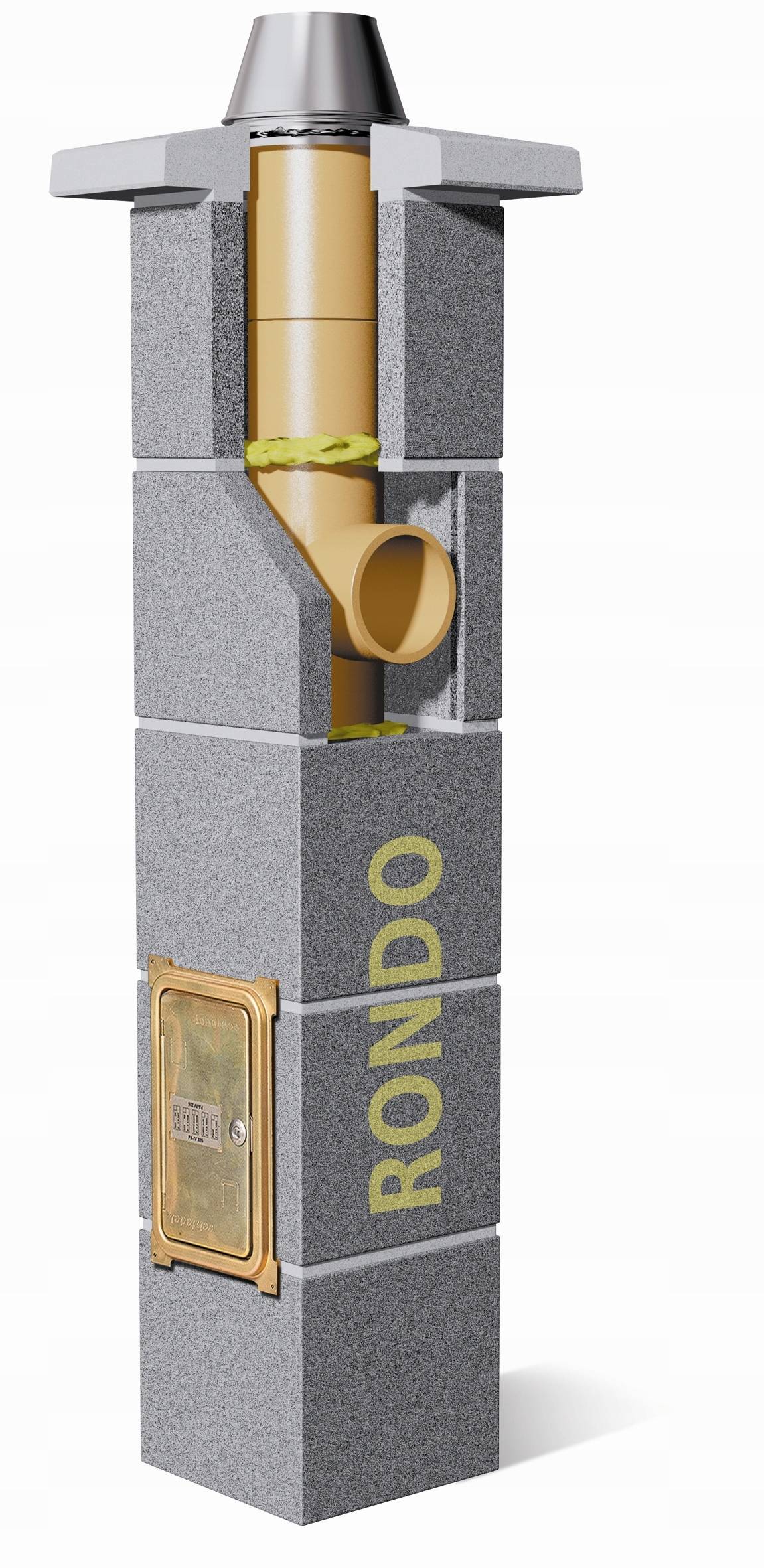

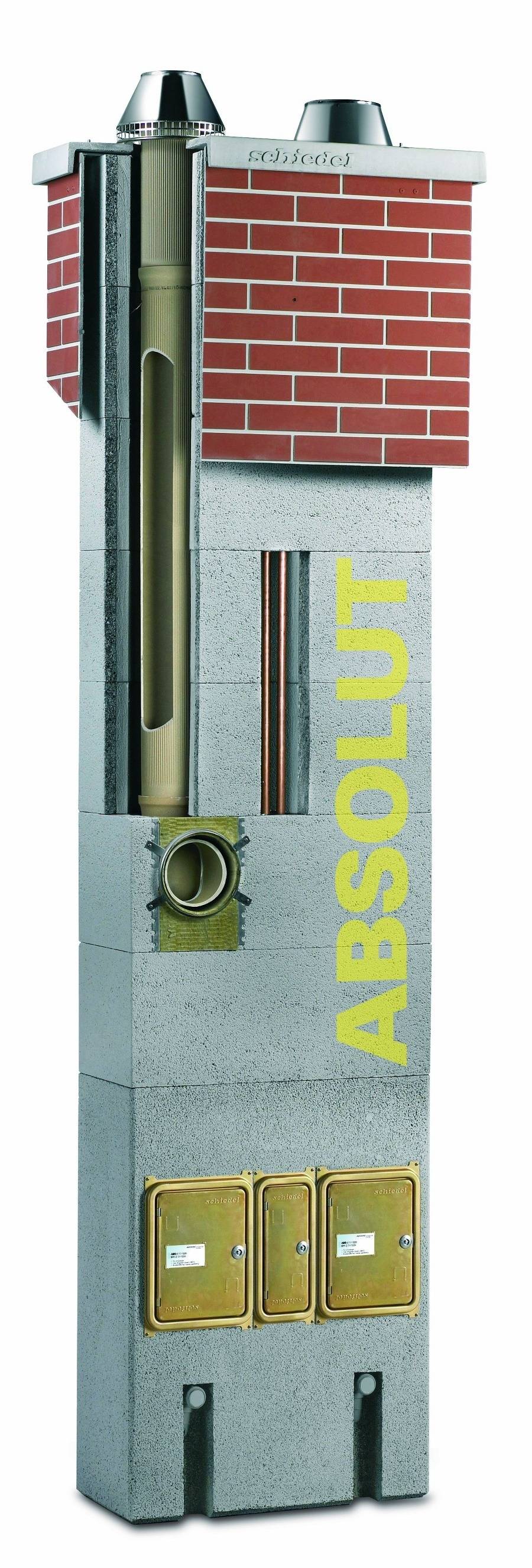

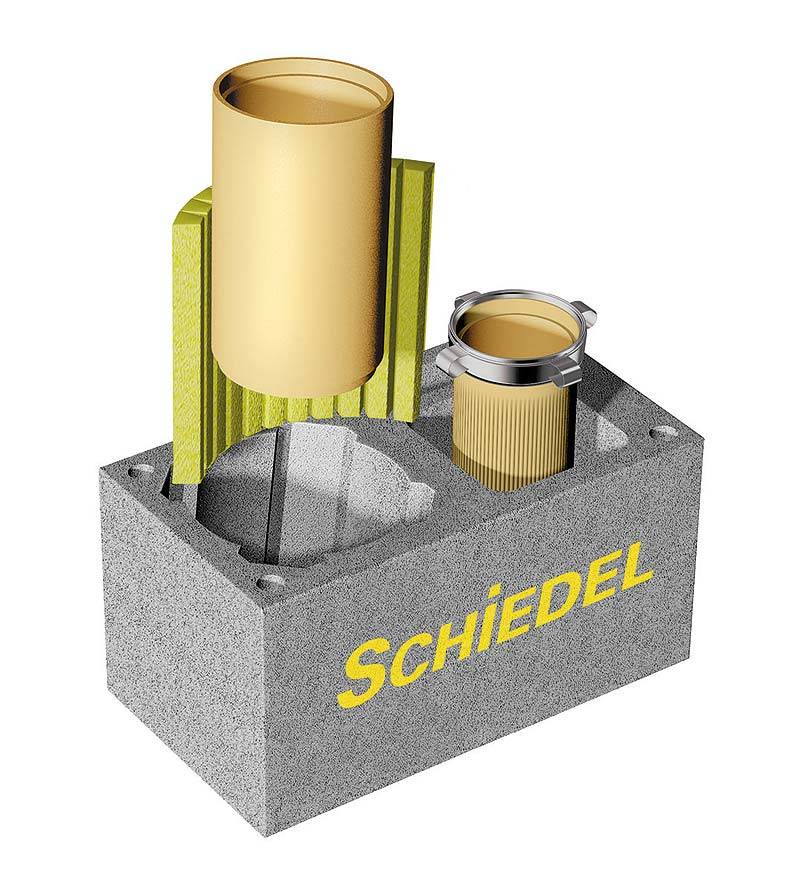

Schiedel

HELUZ

Schiedel

«Центр каминов и котлов»

Дымник с боковыми выходами

Monier Braas GmbH

HELUZ

У керамических дымоходов немало достоинств. Одно из них — долговечность. Производители дают на свои изделия 30-летнюю гарантию, но реальный срок их службы может превышать 100 лет.

Керамическая труба сохраняет работоспособность и при температуре +1200°С, что отличает ее как от металлического аналога, так и от кирпичного, где горение сажи при +1000°C очень неблагоприятно сказывается на прочностных характеристиках материала. Да и сажи на гладкой внутренней поверхности керамической трубы накапливается гораздо меньше.

Среди минусов керамики можно было бы назвать ее вес. Действительно, хотя керамические дымоходы значительно легче кирпичных, фундамент при их установке все же необходим. И лучше, если он будет представлять собой единую систему с фундаментом самого сооружения. Однако современная керамическая труба весит немного — ведь толщина ее стенки не превышает 15 мм. А, например, у керамики HighTech компании Tona, изготавливаемой из мелкодисперсных сортов глины, вес трубы еще меньше, поскольку ее толщина может быть доведена до 4 мм (а при использовании сверхпрочной разновидности этого материала — и до 3 мм). Такая труба менее подвержена внутренним деформациям, возникающим из-за разницы температур. Она моментально прогревается, и в ней отсутствуют условия для образования конденсата (в рабочем режиме ее температура достигает 450–500°С, что существенно выше точки росы). Но даже если он и появляется при некоторых обстоятельствах, то не в состоянии повредить поверхность керамики, обладающей высочайшей устойчивостью к воздействию кислотных и агрессивных сред.

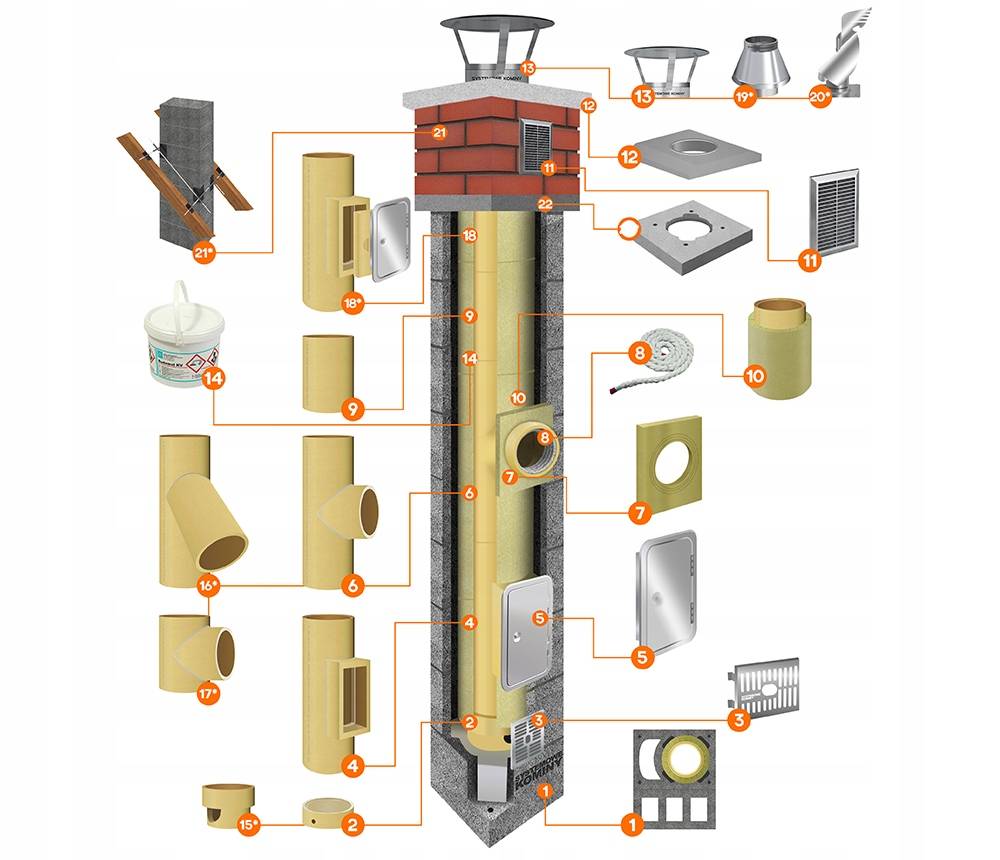

Дымоходы из керамики HighTech, как и трубы из обычной керамики, комплектуются тройниками с углом отвода 45 или 90°. Они используются для подключения теплогенераторов, монтажа емкостей и дренажных элементов для отвода конденсата, а также для устройства ревизионной дверцы, через которую осматривают и прочищают дымовой канал.

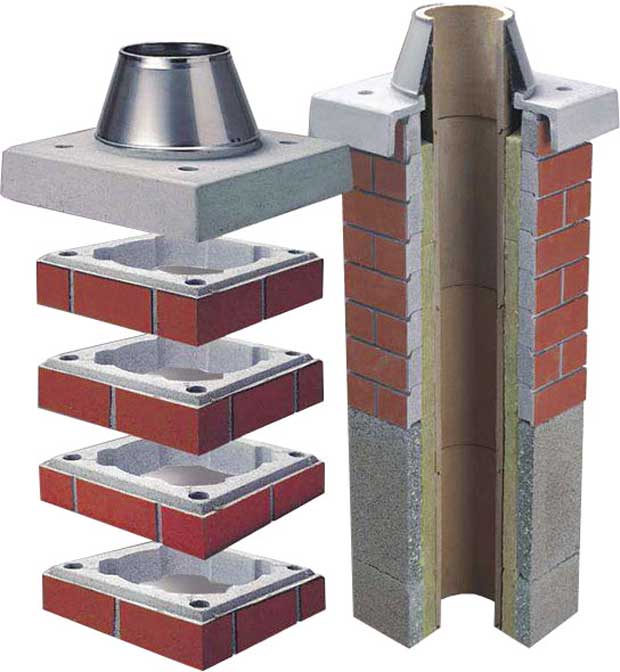

Как и большинство современных конструкций, керамические дымоходы для удобства монтажа выпускают в модульном исполнении. Для их состыковки ранее применялась пазогребневая система, а сейчас больше распространено муфтовое соединение.

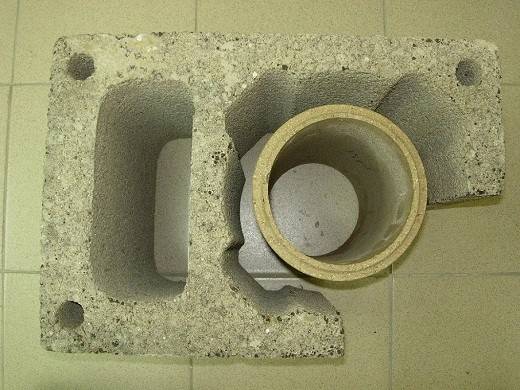

Специфика устройства дымохода из керамзитобетонных блоков

Монтаж печных дымоходов, возводимых с применением любого вида керамических блоков, должен производиться с соблюдением всех правил, касающихся их обустройства. Изучение этих правил и требований, позволяет создать эффективный и безопасный дымоотвод и ответить на ряд вопросов, которые неизбежно возникают у людей, занимающихся их возведением.

Фундамент под дымоход: нужен ли он?

Чтобы придать необходимую прочность такой конструкции, как дымоход, требуется предварительная установка фундамента. Основой этого фундамента является бетонный раствор вкупе с мелким щебнем. Прочность основания может быть увеличена за счет армирования.

Дымоход своими руками — работа ответственная, потому учет следующих важных моментов позволит избежать ошибок и обеспечить максимальную прочность конструкции:

- выбирая арматуру, лучше остановиться на вариантах с величиной диаметра 10 мм;

- пропорции бетонного состава — 1/4/6 (цемент/песок/щебень);

- подушка должна обустраиваться с обязательным выводом по уровню;

- обустроенному основанию необходимо отвести не менее двух недель для того, чтобы оно затвердело и приобрело все необходимые прочностные характеристики. Только после этого можно браться за укладку блоков, образующих остов дымохода.

Однако возможен и отказ от фундамента под дымоход: это допустимо лишь в случае установки облегченного варианта керамических конструкций. Для этого под первый ряд блоков укладывают монтажную площадку специальной формы, которая максимально равномерно распределяет вес дымохода по стене здания.

Как правильно выложить керамические блоки

При установке сборного модуля дымохода с применением керамических термостойких блоков следует соблюдать ряд рекомендаций и правил, обычно указываемых производителями. В ходе работы следует учесть следующие нюансы и выполнить указанные ниже операции:

Использование специального кислотоустойчивого раствора для кладки гарантирует получение прочного и имеющего высокие теплоизоляционные характеристики дымохода. Размер шва — не более 1 см, в противном случае высока вероятность образования «мостиков холода», что ведет к увеличению скорости процесса образования конденсата.

- Первый ряд укладывается на бетонное основание, затем устанавливается керамическая труба. Теплоизоляция фиксируется распорной арматурой.

- Для установки ревизии или отводчика конденсата с помощью болгарки прорезаются отверстия.

- Укрепление конструкции осуществляется путем установки шпилек или прутков арматуры в ее угловых частях, для чего предусматриваются отверстия в блоках, расположенные по бокам.

- Процесс сбора трубы осуществляется снизу вверх, при этом стыки следует обрабатывать герметиком с высоким показателем сопротивляемости.

Керамические и керамзитобетонные блоки укладываются по единой технологии на основании приведенных выше рекомендаций.

Теплоизоляция между трубой и блоком

В комплекте к системе отведения дыма обычно прикладывается рулонный утеплитель, который позволяет быстро монтировать его, чем обеспечивается теплоизоляция трубы дымохода. Такие свойства утеплителя, как влагоустойчивость, низкая степень горючести, высокая удельная плотность и достаточная толщина, позволяют ему поддерживать необходимый температурный уровень.

Слой теплоизоляции укладывается по трубе, фиксация его осуществляется при помощи хомутов, исполняющих также роль и распорного механизма. Для обеспечения вентилирования теплоизоляции следует оставлять достаточное расстояние между стенками блоков и самой трубой. Выбор марки теплоизоляционного материала следует произвести в соответствии с рекомендациями производителя.

Каминная арматура «Scancore»

Систему легкой реконструкции верхней части дымоходов предлагает «Scancore». В комплект входят дымоходные блоки, накладка и клей. При работе с комплектом избегайте вставки и сложного соединения вставок и изоляции. Дымовая труба состоит из высоко-термостойких блоков пемзобетона, которые не являются необходимыми для тепловой изоляции. Тем не менее, он может быть разряжен в случае необходимости.

Систему легкой реконструкции верхней части дымоходов предлагает «Scancore». В комплект входят дымоходные блоки, накладка и клей. При работе с комплектом избегайте вставки и сложного соединения вставок и изоляции. Дымовая труба состоит из высоко-термостойких блоков пемзобетона, которые не являются необходимыми для тепловой изоляции. Тем не менее, он может быть разряжен в случае необходимости.

Процедура проста, по словам производителя, конструкция дымохода может контролироваться с помощью самопомощи. Дымоход перемещается на необходимую высоту и заливает бетонное основание (венок) или использует оригинальную консольную плиту. На основании отдельные блоки приклеены к необходимой высоте над крышей, где она заканчивается накладкой. Комплект производителя поставляет различные типы крышек, ревизионную дверь на землю, подставки для ног для очень высоких дымоходов или решетки для подачи воздуха к приборам.

Конструкция и виды

Гофродымоход представляет собой гибкие трубы различного диаметра с длиной 1-3 метра. Изделие выполнено из металлической полосы толщиной 0,12-1 мм. Конструктивно выглядит как полоса металла, свёрнутая спиралью.

Фиксация по всей окружности осуществляется сплошным замковым соединением. Гибкость, герметичность и способность растягиваться изделию, придаёт стальная проволока, пропущенная изнутри конструкции.

Соединение отдельных частей цилиндрической конструкции осуществляется хомутами определённого диаметра.

Для изготовления выпускной системы используются алюминиевые сплавы или нержавеющая сталь.

Оба металла позволяют выпускать листы необходимой толщины при сохранении требуемой гибкости конструкции:

Алюминиевая конструкция

Применяется для формирования выпускной системы для газовых отопительных приборов или колонок. Представляет собой многослойное изделие, выполненное из ламинированной алюминиевой фольги. Средний диаметр дымохода составляет 100-150 мм. С целью сохранения формы и одновременно прочности и жёсткости? внутрь трубы вмонтирована стальная проволока.

Нержавеющая сталь

Гофрированная труба различного диаметра, применяемая для образования дымоходов от печей, каминов, котлов, работающих на твёрдом, жидком или газообразном топливе. Эти изделия нашли ещё одну область использования – восстановление (ремонт) работоспособности выпускной системы. Конструктивно почти не отличается от алюминиевых гофрированных труб.

Как сделать стабилизатор тяги своими руками

Для изготовления стабилизатора тяги своими руками потребуется приготовить инструменты для работы с нержавеющим металлом и материал для изготовления самого регулятора.

Для работы вам понадобятся:

- Сварочный аппарат для работы с нержавеющей сталью. Это может быть газосварка или инверторный аппарат, работающий на постоянном токе.

- Электроды по нержавейке диаметр 4 или аргон для газосварки.

- Болгарка, отрезной и шлифовальный круг.

Материалы для изготовления стабилизатора тяги:

- Металлический лист из стали марки AISI 304 (аналог 08Х18Н10) или AISI 321 (аналог 08Х18Н10Т). Толщина металла 10 мм.

- Болты, гайки, металлический прут диаметром 10 мм – все из нержавеющей, жаропрочной стали.

Схема монтажа следующая:

- Из листа металла требуется сварить патрубок – корпус регулятора. Диаметр рассчитывайте исходя из диаметра вашего дымохода. Стабилизатор вам потребуется надеть на тройник или патрубок, отходящий от основной трубы. Поэтому внутренний диаметр стабилизатора должен совпадать с внешним диаметром тройника. Обычно это 115 мм, но может быть и больше.

- Вырезать металл для корпуса следует с расчетом сварки внахлест с шириной шва в 1 см.

- Вырезанный лист скручивают и сваривают. Шов зачищают до гладкости с внешней и внутренней стороны.

- На расстоянии 40 мм от края на конце корпуса прокатать ограничительный барьер. Он послужит стопором при монтаже устройства на трубу.

- На другом конце корпуса в нижней части приварить ограничители, для предотвращения опрокидывания заслонки внутрь. В верхней части или в середине (в зависимости от формы заслонки) приваривают крепления для поворотной оси.

- Из металла вырезают заслонку. Ее размер равен внутреннему диаметру выходного отверстия вашего корпуса или соответствует контурам выходного отверстия, если вы решили его уменьшить.

- В нижней части заслонки сверлят отверстие под регулирующий болт.

- В середине (для симметричной заслонки) или в верхней части (для расширяющейся формы) приваривают поворотную ось.

- Устанавливают заслонку на корпус.

- Устанавливают стабилизатор тяги на трубу.

При установке стабилизатора на трубу следует промазать места соприкосновения патрубков жаростойким герметиком. Это сделает соединение более прочным и герметичным.

Правила монтажа дымоходных систем из гофрированных труб

При монтаже гофрированных труб из нержавейки для дымоходов следует соблюдать требования безопасности. Производители рекомендуют при установке ориентироваться на следующие правила:

- Монтаж гофрированных труб начинают с подбора внутреннего диаметра изделия, он должен соответствовать размеру выходного рукава из нагревательного котла.

- Конструктивный размер самого дымохода рассчитывают, опираясь на номинальную мощность агрегата для нагрева. Серединой считается значение 19 кВт, для него устанавливают гофру диаметром до 110 мм, при увеличении мощности размер достигает значений до 130 мм.

- Для обеспечения высокой эффективности системы при выходе от котла вертикальная труба не должна быть длиной менее 1 м. Для достижения герметичности верхняя часть дымохода вставляют в нижнюю, закрепляют хомутами. Иногда для уплотнения используют металлический скотч.

- В новых домах для устойчивого удаления отработанных продуктов горения следует устанавливать дымоход на горизонтальном участке длиной не более 3 м, а в старых помещениях не более 6 м.

- В местах перехода системы гофрированных труб через стены и перекрытия изготавливаются специальные переходники и материала неподверженного воспламенению при высоких температурах. Трубы оборачивают минеральной ватой.

- Запрещается прокладывать гофрированный дымоход в жилых помещениях, подъездах, на лоджиях и балконах. А также не рекомендуется производить монтаж труб через стены с выходом на улицу.

- При монтаже гибкого дымохода от газовых колонок производители советуют устанавливать выход с изгибом под прямым углом. В некоторых конструкциях применяется приспособление для сбора конденсата.

Иногда гофру используют для модернизации старого кирпичного дымохода, который со временем вышел из строя. Также при смещении оси стояка системы отвода отработанных газов монтируют стальные трубы.

Видео. Энергоэффективные системы отопления

https://youtube.com/watch?v=FYyh47j5vtU

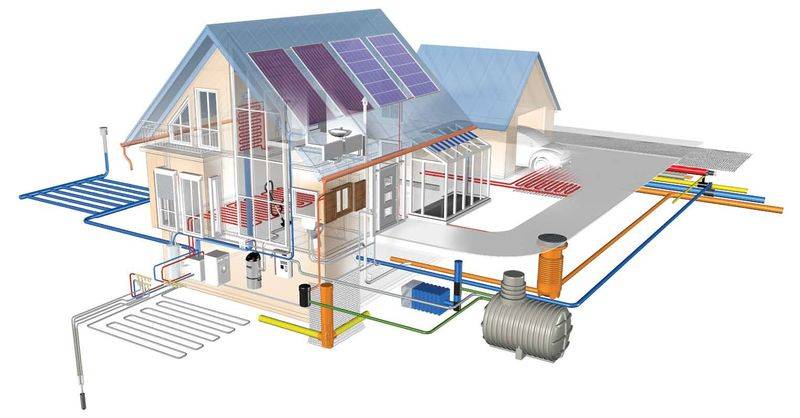

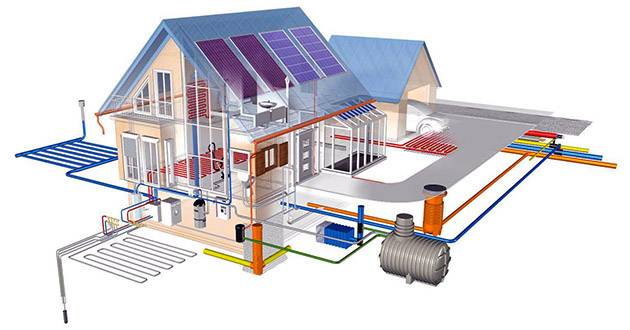

С тотальным повышением стоимости отопления жилых и подсобных помещений новые технологии обеспечения обогрева в домах всё больше интересуют не только профессионалов, но и обычных людей. Стандартные газовые, угольные или электрические системы постепенно отходят в прошлое, стремительно устаревая.

Выбор новых отопительных систем очень большой: существуют комплексы, которые монтируются непосредственно во время строительства дома, есть те, что можно установить во время реконструкции, а некоторые используются как добавочный отопительный ресурс к уже имеющейся основной конструкции, снижая на неё нагрузку.

Приоритеты современных разработок

В современных разработках отопительных систем инженеры делают упор на такие факторы:

- лёгкость монтажных работ;

- компактность системы;

- высокая эффективность (КПД);

- невысокая стоимость;

- обеспечение хороших показателей влажности внутри помещения;

- низкая стоимость 1 калории тепла;

- использование безвредных материалов;

- высокая безопасность при работе оборудования при максимальных нагрузках.

Именно в этих направлениях продвигаются все новые разработки, которые появляются на энергетическом рынке. У каждой системы существуют свои преимущества и недостатки, поэтому конкретный тип отопления подбирается исходя из площади дома, утепления пола, стен и потолка, сезонности отопления, назначения помещения (жилое, рабочее, дача и т.д.).

5 – Противопожарные требования к дымовым каналам

Места соединения звеньев дымового канала должны быть тщательно герметизированы и скреплены соединительным хомутом. Герметичность соединения проверяется во время пробной топки при сжигании дымообразующего материала (рубероид и др.). На внешней поверхности канала не должна появляться сажа. Места соединения звеньев обязательно должны находиться вне потолочных перекрытий. Конструкции зданий из горючих и трудногорючих материалов, примыкающие к дымовым каналам следует защищать от возгорания путем выполнения разделок и отступок в соответствии со СНиП 2.04.05-91.

Толщина кирпичной разделки должна быть не менее 380 мм. Разделки с использованием иных теплоизоляционных материалов по своим теплофизическим характеристикам должна соответствовать кирпичной разделки указанной толщины. Термическое сопротивление теплоизоляционного слоя (отношение толщины слоя материала (м) к коэффициенту теплопроводности материала (Вт/К*м) должно быть не менее 0,5 м2 • К/Вт.

Величина отступа зависит от теплоизоляции дымового канала, характер отступа (закрытая, открытая) и степени защиты строительной конструкции от возгорания и определяется расчетом. В любом случае температура сгораемой конструкции не должна превышать 50 °С. Сгораемая конструкция считается защищенной от возгорания, если предел огнестойкости ее не менее 0,75 часа. В чердачных помещениях не допускается устройство горизонтальных дымовых дымоходных каналов, а также отверстий для чистки дымовых каналов.

В зданиях с кровлями из горючих материалов на дымовых каналах должны быть установлены искроуловители из металлической сетки с отверстиями не более 5×5 мм. Обслуживание и чистка дымовых каналов от отложений сажи должна выполняться специалистами, имеющими лицензию на данный вид деятельности, не реже 2-х раз в год.

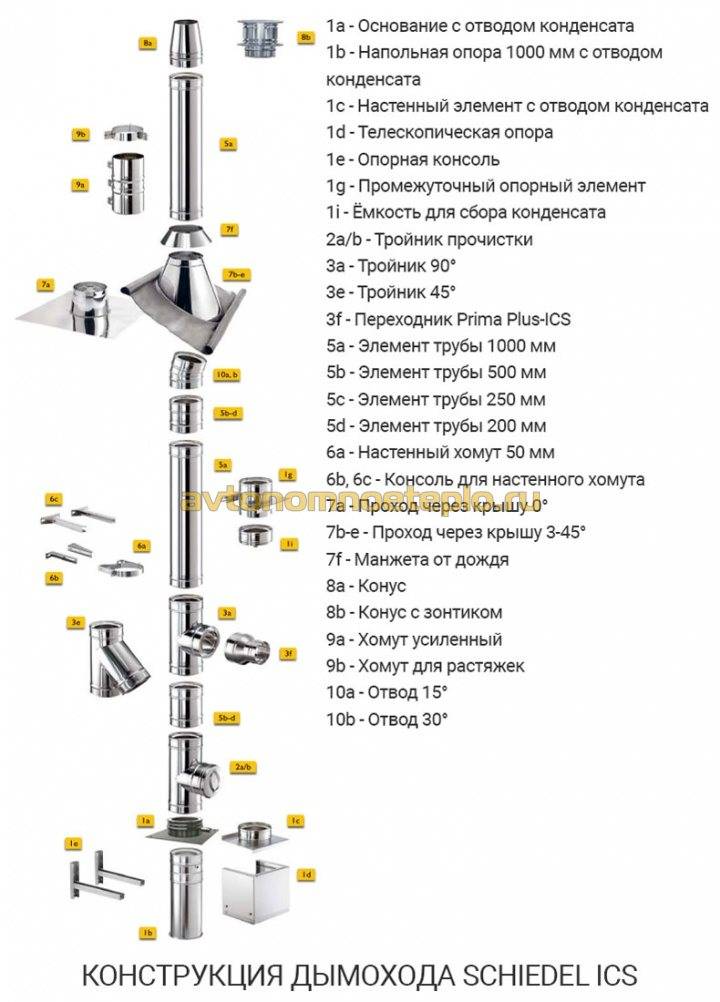

Стальные дымоходы компании Шидель

Стальные дымоходы компании были разработаны специально для промышленного применения, а также оснащения бытовых котельных. В зависимости от выбранной серии, модели могу использоваться для твердотопливных котлов, газового оборудования различных типов, каминов и печей.

Стальные дымоходы компании были разработаны специально для промышленного применения, а также оснащения бытовых котельных. В зависимости от выбранной серии, модели могу использоваться для твердотопливных котлов, газового оборудования различных типов, каминов и печей.

Допускается эксплуатация систем практически для любого типа топлива: газа, дизеля, дров, угля и пеллет. В линейке представлены три модификации:

- Permeter.

Kerastar.

ICS.

У каждой из предлагаемых модификаций есть свои преимущества и недостатки.

Дымоходы Permeter Schiedel

Дымоход Шидель Перметер изготавливается из высококачественной нержавеющей стали. Основным предназначением системы является использование для бань и открытых каминов.

Особенности конструкции:

- Внутренняя труба сделана из нержавеющей стали.

Негорючая теплоизоляция трубы проходит по всему периметру дымохода. Для изоляции используется материал компании Superwool.

Защитный внешний слой изготовлен из оцинкованной стали и вскрыт порошковой краской.

Для потребителя предлагаются дымоходы Шидель Перметер разного диаметра, от 130 до 350 мм, что делает возможным подключение системы к любому обогревательному оборудованию.

Крашеные дымоходы из нержавеющей стали Schiedel Permeter впервые стали использоваться в Скандинавии. Красивый внешний вид позволяет устанавливать системы Перметер в саунах, банях и малоэтажном коттеджном строительстве.

Дымоходная система Kerastar Schiedel

Немецкие дымоходы Schiedel Kerastar – это комбинированная модель. Внутри расположена керамическая труба, закрытая теплоизоляцией, толщиной 60 мм. Сверху конструкция защищена нержавеющей сталью.

- Монтажные узлы и отводы (15, 30, 45) позволяют сделать монтаж дымохода любой, даже самой сложной конфигурации.

Допускается настенный и напольный монтаж.

Красивый внешний вид.

При производстве внутренней трубы, стыки обрабатываются специальным герметиком, что обеспечивает полную герметичность и отсутствие угрозы проникновения газов в помещение. Керамика устойчива к прогоранию.

Теплоизоляция обеспечивает отсутствие мостиков тепла, увеличиваются теплоизоляционные характеристики.

Скачать: Schiedel KERASTAR — руководство пользователя.pdf

Поверхность труб практически не нагревается. Благодаря хорошей теплоизоляции, системы Керастар могут устанавливаться в деревянном доме.

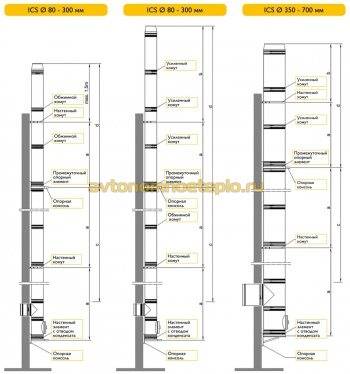

Дымоходы серии ICS Schiedel

Двухконтурная дымоходная система Schiedel ICS изготавливается из нержавеющей стали. Предназначена для подключения газовых и твердотопливных котлов, каминов и банных печей. Конструкция трубопровода изготовлена по типу сэндвич – трубы, что облегчает установку.

Допускается самостоятельный монтаж своими руками. Небольшой вес конструкции не требует изготовления фундамента под дымоход.

Допускается самостоятельный монтаж своими руками. Небольшой вес конструкции не требует изготовления фундамента под дымоход.

Особенности серии ICS:

- Подходит для любых видов топлива.

Труба устойчива к воздействию влаги и кислоты.

Небольшие габариты и вес.

Качественный сварной шов, обеспечивающий прочность и герметичность весь срок эксплуатации.

Специальное крепление дымохода и небольшой вес – это отсутствие необходимости в изготовлении фундамента под основание.

Дымоход одновременно работает как приточная вентиляция и система дымоудаления – оптимально подходит для конденсационных агрегатов, а также котлов с закрытой топочной камерой.

Скачать: Schiedel HP 5000, ICS 5000 — техническая документация.pdfСкачать: Schiedel ICS — руководство по монтажу изолированной дымоходной системы.pdf

В технической документации приводится подробная инструкция по монтажу трубы дымохода ICS.

Назначение и конструкция дефлектора

Данное аэродинамическое устройство служит для отклонения потоков воздуха и усиления силы тяги в дымоходной конструкции. Это происходит благодаря разрежению, создаваемому в результате понижения давления, когда перемещающийся воздушный поток обтекает препятствия.

Другими словами, боковой ветер сталкивается с дефлектором, обходит его и обеспечивает разрежение в месте выхода из дымовой трубы, после чего в дымоходе возрастает тяга. Когда воздушный поток идет сверху, то разрежение формируется за счет воздуха, отраженного от кровли, который меняет направление передвижения на противоположное.

Монтируют дефлектор в наивысшей части трубы. Он имеет нюансы применения: в ветреную погоду устройство является хорошей защитой от опрокидывания тяги, а при безветрии оно бесполезно.

Сначала дефлекторы были изобретены для систем вентиляции, а затем их стали часто задействовать в качестве дымососа для бытового котла. Их конструкция отличается простотой. Различие между устройствами для вентиляции и агрегатами заключается в материалах для их изготовления. Дефлекторы для твердотопливных приборов делают из нержавейки и сплавов, устойчивых к коррозийным процессам и высоким температурам.

В комплекте с таким котлом используют следующие варианты данного устройства:

- круглый «Волпер»;

- звездообразный «Шенард»;

- многоярусное приспособление;

- дефлектор Григоровича.

Каждый из них хорошо справляется со своим назначением, предотвращает опрокидывание тяги и усиливает ее при наличии ветра.

Конфигуратор дымохода «Schiedel»

Выбор оптимального типа дымоходной системы нелегкая задача. «Шидель», например, позволяет людям делать это через сеть интернет. На веб-сайтах производитель системы дымоходов «Schiedel» предлагает конфигуратор, который поможет вам выбрать дымоход. На сайте вы можете легко найти то, что нужно вашему дому и сколько это будет стоить. Интернет-калькулятор основан на простых командах и дополнен полной визуализацией для лучшей идеи. После ввода здесь основных параметров, вы узнаете, как будет выглядеть будущий дымоход, из меню сайта и как много параметров вы в целом выберете.

Выбор оптимального типа дымоходной системы нелегкая задача. «Шидель», например, позволяет людям делать это через сеть интернет. На веб-сайтах производитель системы дымоходов «Schiedel» предлагает конфигуратор, который поможет вам выбрать дымоход. На сайте вы можете легко найти то, что нужно вашему дому и сколько это будет стоить. Интернет-калькулятор основан на простых командах и дополнен полной визуализацией для лучшей идеи. После ввода здесь основных параметров, вы узнаете, как будет выглядеть будущий дымоход, из меню сайта и как много параметров вы в целом выберете.

Основное решение при использовании конфигуратора хотите ли вы, чтобы дымоход был классическим, керамическим или нержавеющим. Затем вы выбираете из конкретных типов дымоходных систем «Schiedel», в зависимости от ваших потребностей, вы будете определять специфику.

Например, если вы выбираете дымовую трубу «Schiedel Absolut», к которой вы можете подключить электроприборы ко всем видам топлива, на втором шаге вы определите, является ли это дымоходом с одним или двумя дымоходами. Затем выберите соответствующий диаметр отверстия в меню. Укажите, нужен ли вам дымоход с вентиляционной шахтой, и выберите в меню крышку и дополнительные принадлежности.

Таким образом, согласно заявке, вы переходите на каждом этапе к окончательной форме всей трубы. Поскольку каждый шаг завершается визуализацией, вы можете точно увидеть, что вы настраиваете, и как будет выглядеть ваш будущий дымоход. После завершения записи конфигуратор немедленно детализирует список всех необходимых системных элементов, а также обозначит бюджет изделия.

История компании Schiedel

Свою историю компания Schiedel начала в 1946 г. в Германии. Сенатор Фридрих Шидель основал небольшое предприятие по производству всех необходимых элементов для сборки дымоходных систем. Постоянно внедряемые технологии и неотъемлемый контроль качества, позволили уже через небольшой промежуток времени занять лидирующие позиции, которые компания Schiedel удерживает до сих пор.

Свою историю компания Schiedel начала в 1946 г. в Германии. Сенатор Фридрих Шидель основал небольшое предприятие по производству всех необходимых элементов для сборки дымоходных систем. Постоянно внедряемые технологии и неотъемлемый контроль качества, позволили уже через небольшой промежуток времени занять лидирующие позиции, которые компания Schiedel удерживает до сих пор.

На сегодняшний день, модельный ряд дымоходов компании Шидель представлено керамическими изделиями, теплоизоляционными трубами с обычной и термовентиляцией. В 2006 г компания стала собственностью группы компаний PAI.

2 – Описание и назначение дымоходов

Модульные системы дымоходов из нержавеющей стали предназначены для отвода отработанных топочных газов от теплогенерирующего прибора. При отоплении различными видами топлива температура выброса продуктов сгорания на стенках дымохода не должна быть ниже 56° С (т. е. “точки росы”). При более низкой температуре влага, находящаяся в продуктах сгорания, конденсируется и впитывается в стенки дымохода. Дымоход увлажняется, в результате чего происходит интенсивное разрушение его внутренней части. Простейшее решение этой проблемы – использование в дымоходе кислотостойкой вставки необходимого размера, а если дымоход не приспособлен для эксплуатации или его нет – монтаж приставного утепленного дымохода. Дымоходы бывают одностенными (без утеплителя) и двустенными (с утеплителем) и изготавливаются из кислотостойкой нержавеющей стали, марки 1.4404 (AISI 316 L) – толщина 0,5 – 2 мм. Сталь кислотостойкая, при температурах до 1000° С. Изоляционная каменная вата с оцинкованной сеткой, негорючая, химически стойкая, экологически чистая, толщина 25, 50 и 100 мм. Модульные системы предлагаются в стандартном диапазоне диаметров от 80 до 1000 мм.

Одностенные системы дымоходов (вставки) – НВ.

Элементы одностенной системы дымоходов предназначены для использования в качестве вставок в уже существующие традиционные дымоходные каналы для предохранения внутренней их поверхности от разрушающего действия конденсата отработанных топочных газов теплогенерирующих приборов, работающих на различных видах топлива. Эти вставки, установленные в традиционные дымоходы, нагреваются быстрее, и температура выброса продуктов сгорания при этом быстро становится выше “точки росы”, вследствие чего снижается количество образуемого конденсата и обеспечивается хорошая скорость выброса продуктов сгорания, делая более эффективной работу. Вставки в дымоходы в зависимости от габаритов дымохода и вида используемого топлива изготавливаются из кислотостойкой нержавеющей стали толщиной 0,5 – 2 мм, продольный шов сваривается плазменной сваркой, торцы трубы расширяются.

Приставные утеплённые дымоходы – НУ.

Приставные утепленные дымоходы состоят из двух (внутренней и внешней) труб разного сечения. Продольный шов этих труб сваривается плазменной сваркой, их торцы расширяются с помощью автоматизированных станков, а сечение дымохода зависит от мощности отопительного агрегата. Поскольку торцы труб расширены, они хорошо уплотнены и легко соединяются одни с другим заклепками из нержавеющей стали или соединительными хомутами. Элементы двустенной системы дымоходов предназначены для использования в качестве самостоятельной, устойчивой к воздействию высоких температур, кислот и атмосферных воздействий, конструкции, применяемой для отвода продуктов сгорания от теплогенерирующих приборов, работающих на различных видах топлива. Между внутренней и внешней трубами утепленного дымохода имеется теплоизоляционный слой, предохраняющий дымоход от быстрого остывания и сохраняющий тепло, вследствие чего обеспечивается хорошая скорость выброса продуктов сгорания, делая более эффективной работу теплогенерирующего аппарата.. Толщина теплоизоляционного слоя зависит от климатических условий и вида применяемого топлива. Гладкие стенки внутренней трубы дымохода исключают возможность оседания сажи.

Сечение и высота изготавливаемого дымохода подбираются проектировщиком по своим методикам. При необходимости к одному приставному дымоходу можно присоединить несколько котлов с различными видами топлива. В таких случаях необходимо проектное решение, согласованное с заказчиком

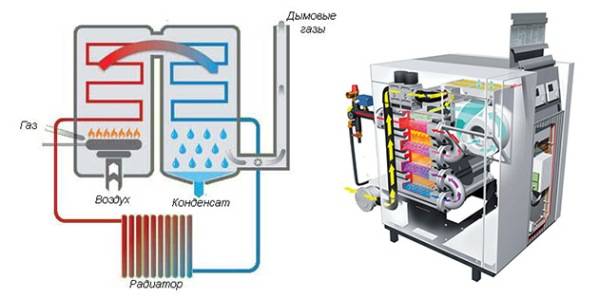

Эволюция традиционных систем и котлов

В советские времена, когда никто не озабочивался стоимостью энергоносителей, отопительное оборудование и системы были достаточно примитивны, хотя делались весьма надежно и прослужили немало лет. Сейчас приоритеты изменились, стали актуальными современные энергосберегающие технологии, позволяющие экономить постоянно дорожающие энергоносители.

Благодаря этому традиционные системы стали совершеннее за счет внедрения таких решений:

- повышение КПД всех котельных установок, исключая электрические, поскольку их эффективность и без того очень высока (98—99%);

- использование новых материалов и технологий для изготовления радиаторов отопления;

- внедрения современных средств автоматики, управляющей работой систем в зависимости от погодных условий и времени суток, в том числе и дистанционно;

- применение низкотемпературных отопительных сетей – водяных теплых полов с автоматическим регулированием нагрева;

- реализация отбора тепла от выбрасываемого вытяжного воздуха при воздушном отоплении зданий (рекуперация).

Ярким примером энергосберегающего газового оборудования являются конденсационные котлы, где установлены самые современные теплообменники. Дело в том, что при сгорании метана образуется вода, которая тут же испаряется в пламени горелки и таким образом отнимает часть выделяемого тепла. Теплообменник конденсационного котла устроен так, чтобы заставлять пары конденсироваться и отдавать эту энергию обратно. За счет такого инновационного решения КПД теплогенератора достигает 96%.

Претерпели изменения и горелочные устройства, теперь они умеют самостоятельно дозировать количество топлива и воздуха, а также автоматически менять интенсивность горения. Это касается и твердотопливных котлов, сжигающих древесные гранулы – пеллеты. Благодаря чистоте данного вида твердого топлива, полной автоматизации процесса и развитой поверхности теплообмена современный пеллетный котел может работать с эффективностью до 85%.

Повышение КПД обычных дровяных котлов для обогрева частных домов может быть достигнуто только за счет отбора тепла у дымовых газов, средний показатель этих агрегатов составляет 70—75%.

Современные отопительные приборы изготавливаются из лучших теплопроводящих материалов – алюминиевого сплава и стали, хотя и у чугунных батарей в стиле ретро еще остается множество поклонников. Настоящая новинка в сфере отопления – водяные плинтусные конвекторы, выполненные из медных пластин и очень эффективно передающие тепло в помещения частного дома.

О теплых полах и воздушном отоплении

Широко применяющиеся напольные системы отопления нельзя назвать такими уж новыми. Но они проявили себя на практике как весьма экономичные и вот почему:

- теплоноситель в контурах теплого пола греется не более, чем до 45 °С;

- нагрев комнаты происходит всей поверхностью пола;

- система хорошо поддается управлению современными средствами автоматизации;

- нагретая стяжка долго сохраняет тепло после отключения нагрева.

Примечание. Помимо того, что теплый пол эффективно использует тепло, он обеспечивает его подачу в нижнюю зону помещения, что очень комфортно для находящихся там людей.

Современные решения в части воздушного обогрева зданий заключаются в том, чтобы не терять тепло, затраченное на нагрев вентиляционного воздуха. Отбор тепла у вытяжного воздуха осуществляется специальными теплообменниками – рекуператорами. Это действительно инновации в отоплении, поскольку они в состоянии вернуть до 80% затраченной энергии и передать ее приточному воздуху, существенно экономя энергоносители.