Что это такое?

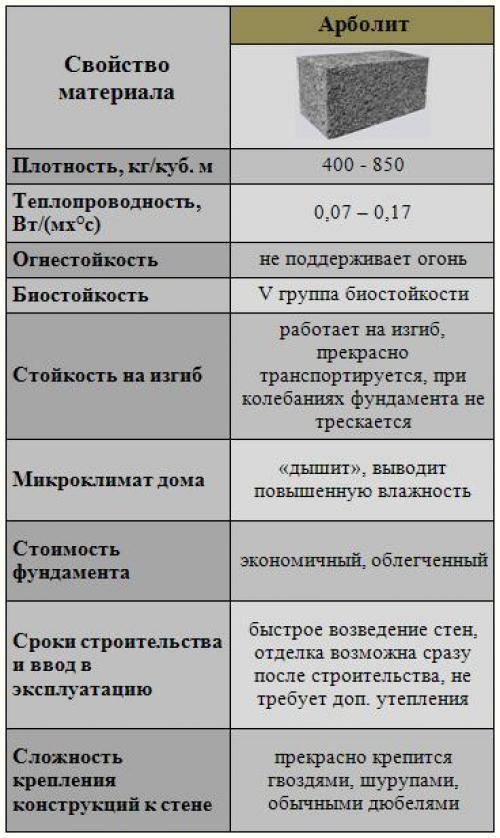

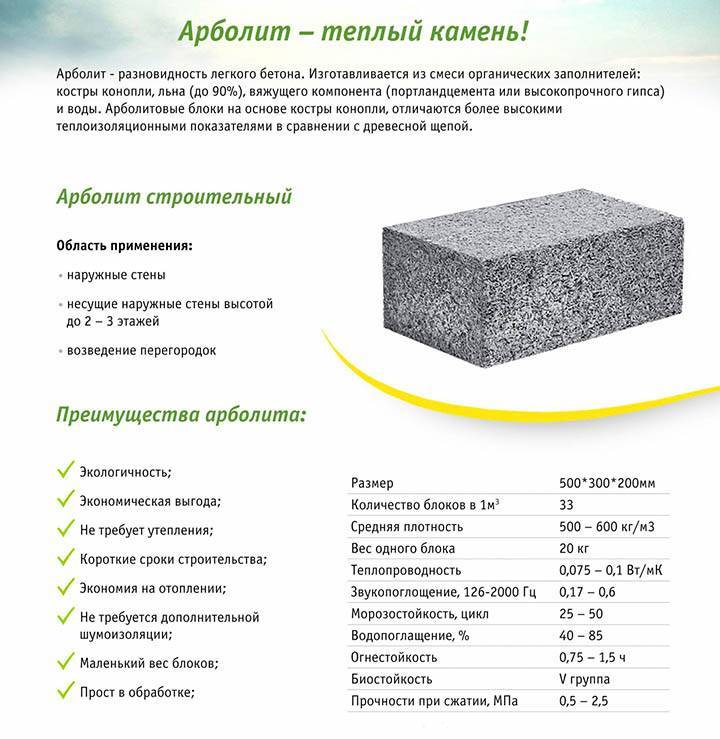

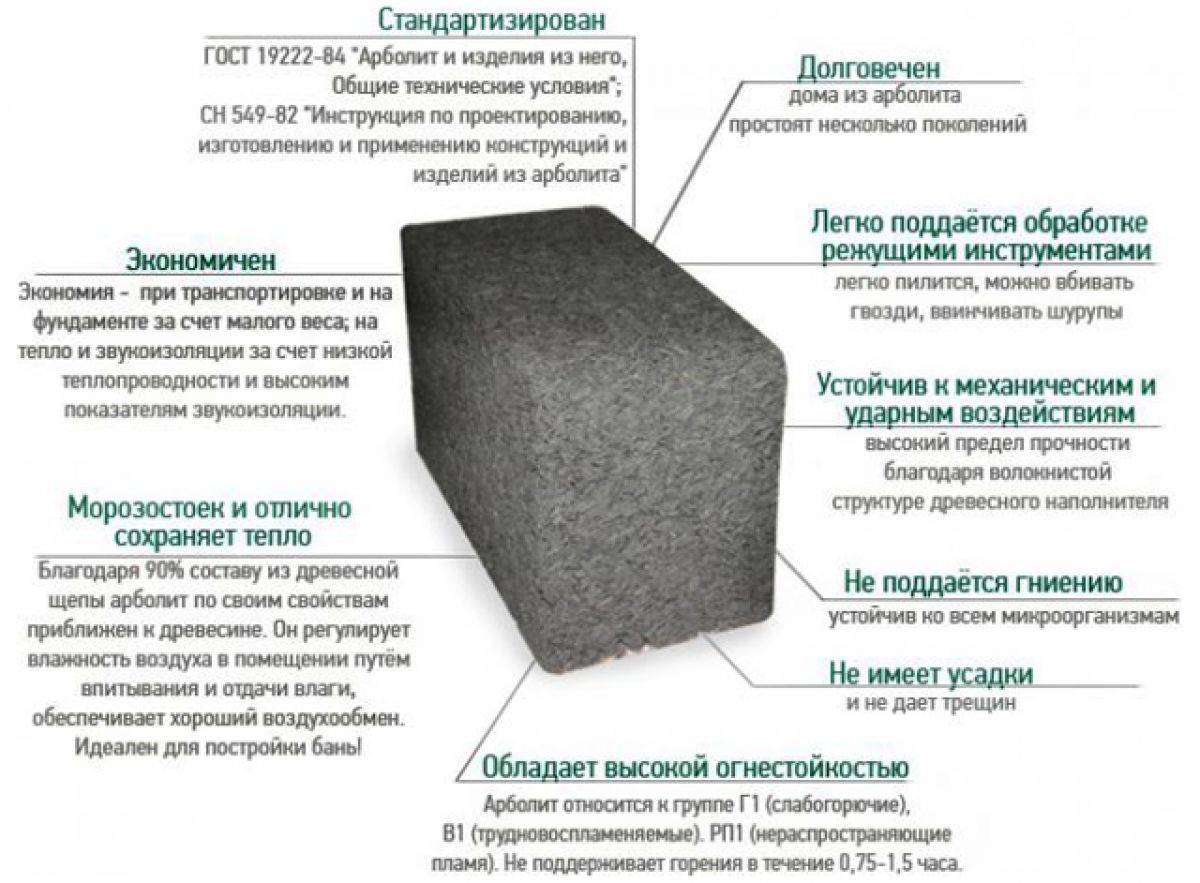

Арболит является разновидностью легкого бетона и начал использоваться в строительстве около 60 лет назад. В Советском Союзе находилось более 100 предприятий, специализировавшихся на выпуске этого качественного и долговечного строительного материала. Затем востребованность арболита несколько снизилась, и вплоть до недавнего времени он не так часто использовался в строительстве.

С учетом последних тенденций и возросшим спросом на качественное, теплое и быстровозводимое жилье об арболитовых блоках вновь вспомнили, и на сегодняшний день материал по праву считается одним из основных видов стройматериалов, используемых в малоэтажном строительстве.

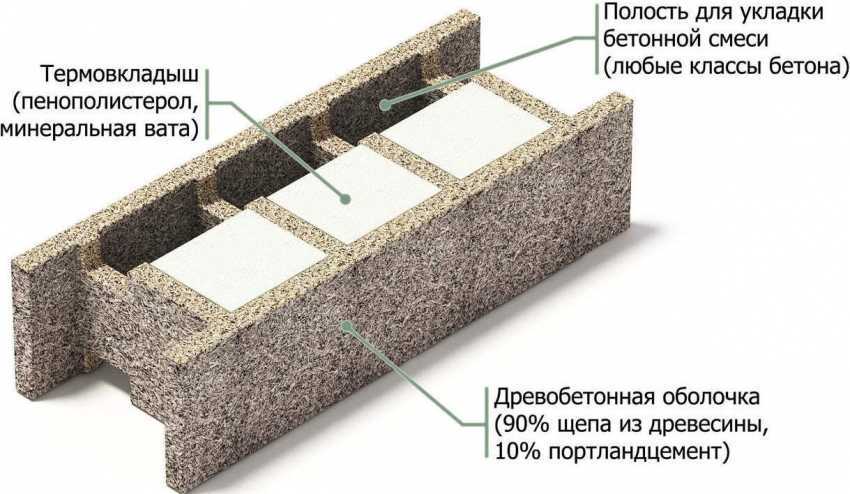

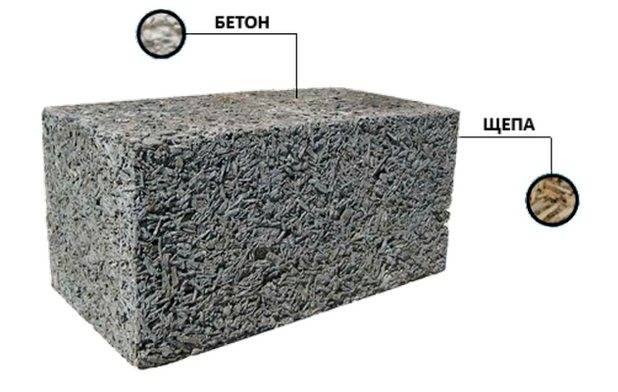

Для того чтобы понять, почему материал имеет так много поклонников, стоит обратиться к его составу, из которого видно, что почти 90% от общего объема занимает древесная щепа. Для изготовления блоков берут только отборное и чистое сырье: без сучьев, листьев и прочего сопутствующего деревообработке мусора. Оставшиеся 10% приходятся на цемент высокого качества, химические присадки и скрепляющие составы.

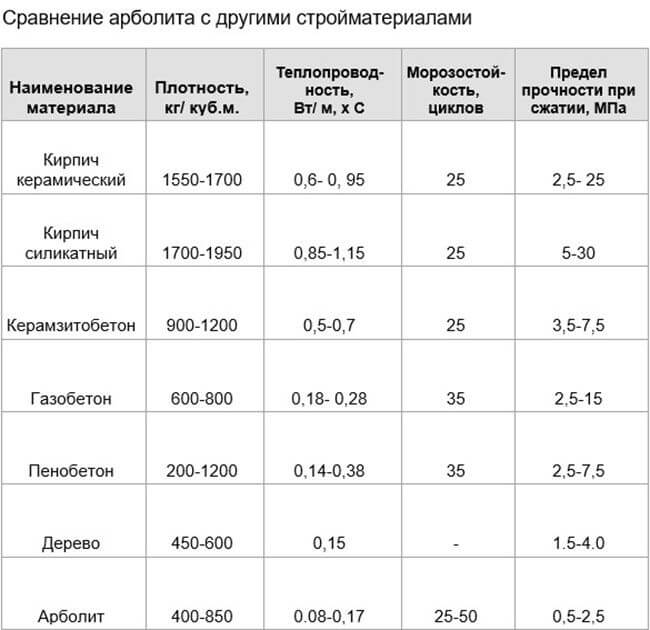

Внешне арболит представлен квадратными объемными блоками, оснащенными специальной оболочкой, состоящей из вяжущего вещества. Структура материала довольно пористая, что способствует нормальному воздухообмену в помещении и поддерживает оптимальный уровень влажности. По своим эксплуатационным характеристикам арболит максимально приближен к деловой древесине и по многим показателям превосходит кирпич и железобетон.

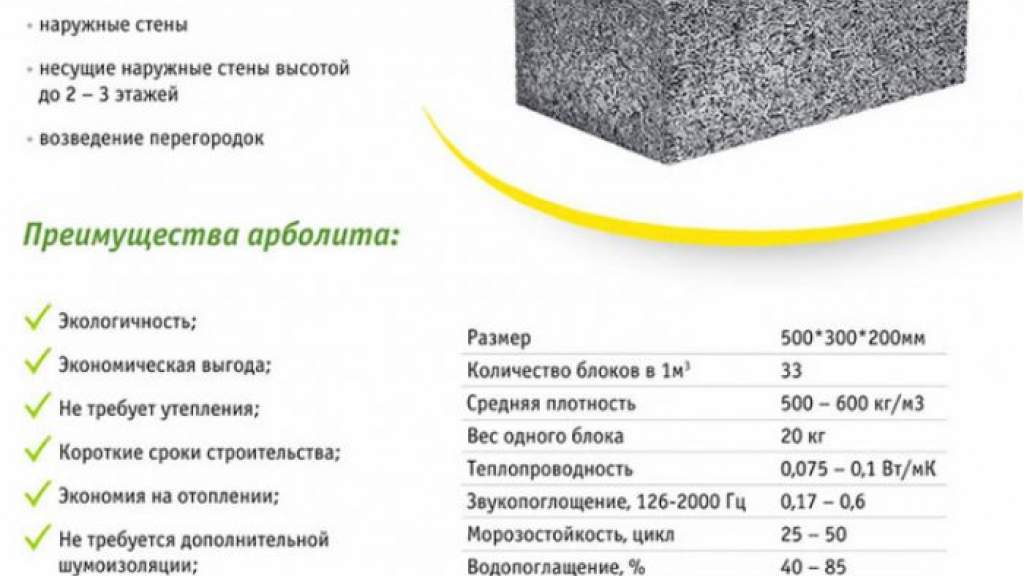

Сфера применения блоков из арболита довольно обширна.

По существующим нормам арболитовые блоки могут смело использоваться для возведения зданий не выше двух этажей. Материал применяют для изготовления стеновых панелей и кровельных перекрытий, а также в качестве шумо- и теплоизоляционных конструкций при возведении частных домов и дач.

Как видно из описания, арболит можно с уверенностью назвать универсальным стройматериалом, что наряду с его высокой прочностью и широкой потребительской доступностью делает его поистине народным материалом.

Требования к компонентам смеси

Стандартом определены нормативы касательно используемого при производстве блоков сырья.

Вяжущая составляющая

Содержание цемента в материале варьируется от 12 до 16%. Этого достаточно, чтобы связать компоненты и обеспечить необходимую прочность.

Арболитовая смесь может быть произведена из следующих видов цемента:

- портландцемента;

- портландцемента с минеральными присадками;

- сульфатостойкого цемента (не пуццоланового).

Портландцемент

Марки разрешенного к применению сырья:

- для теплоизоляционных блоков — от М 300;

- для конструктивных изделий — от М400.

Сульфатостойкий цемент

В последнем случае рекомендуется использовать цемент М500.

Органический заполнитель

К этому компоненту, содержание которого в смеси доходит до 80%, предъявляются высокие требования.

Виды наполнителя, использующегося при изготовлении арболита:

- измельченная древесина;

- рисовая солома (мелко рубленая);

- костра льна или конопли.

Чаще всего в качестве заполняющего компонента применяется отходы лесозаготавливающих и деревоперерабатывающих предприятий. Для изготовления арболита нужна щепа игольчатой формы. Как правило, ее получают из горбыля.

Щепа для арболита

В основном используется еловая, сосновая, березовая, осиновая или тополиная древесина. Следует заметить, что в хвойных породах содержится меньше сахаров, препятствующих отвердению цемента и вызывающих брожение органики в готовом изделии. Размер такого наполнителя не должен превышать 4 х 1 х 0,5 см. Оптимальным считается соотношение сторон 1:5. При использовании в качестве компонента смеси опилок существенно снижается прочность блоков.

Щепу практически невозможно купить в готовом виде. Производители должны решать вопрос с сырьем самостоятельно, а именно — устанавливать оборудование по измельчению древесины.

Наиболее качественный наполнитель получается в результате предварительной обработки кусковых отходов на рубительных машинах и последующего измельчения в молотковых дробилках. Полученное сырье необходимо просушить в течение месяца, сразу пускать его в производство нельзя. Часто материал с древесными отходами в составе называют деревобетоном или щепобетоном.

Щепа для арболита

При использовании другой органики необходимо обращать внимание на длину частиц. Она не должна быть больше 4 см

Рисовая солома

Наполнитель не должен быть заражен плесенью и иметь посторонние включения.

Известковое молочко для обработки щепы

Добавки

Введение в состав химических присадок позволяет улучшить некоторые характеристики материала. Виды веществ установлены в ГОСТ 24211*2008.

Таблица. Разновидности химических добавок для производства арболитовых блоков.

| Для чего вводится | Марка материала |

| Ускорение твердения | ХК, НК, ННХК, СГ |

| Образование пленки на органике | ЖС, ХК, СГ, ФС |

| Пенообразование | ЖСПО, СП-1, СП-3 |

| Вовлечение воздуха | СДО, СНВ, ЦНИПС-1 |

| Гидрофобизация | ГКЖ-10, ГКЖ-11, ГКЖ-94 |

Некоторые вводимые добавки могут оказывать комплексное воздействие на материал.

Технология производства

Чтобы приготовить арболитовые блоки для частного дома своими руками, надо использовать 1 часть стружек и 2 части опилок (хотя в некоторых случаях предпочитают соотношение 1: 1). Периодически все это как следует сушат. Их держат 3 или 4 месяца на свежем воздухе. Периодически измельченную древесину обрабатывают известью, переворачивают. Обычно на 1 куб. м. щепы расходуют примерно 200 л извести в концентрации 15%.

Следующий этап изготовления арболитовых блоков в домашних условиях подразумевает смешивание щепы с:

- портландцементом;

- гашеной известью;

- хлористым калием;

- жидким стеклом.

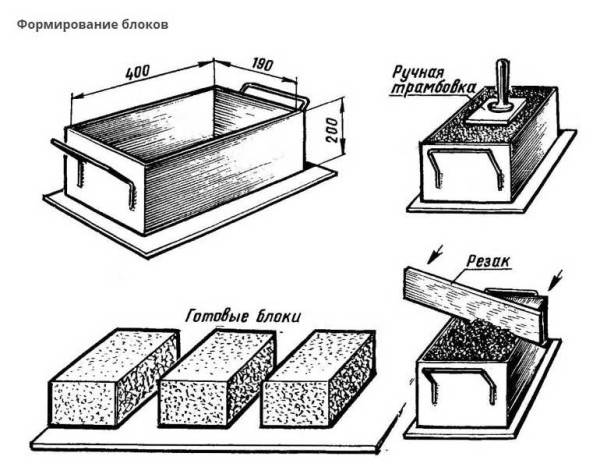

Лучше всего дома сделать блоки величиной 25х25х50 см. Именно такие размеры оптимальны и для жилого, и для промышленного строительства.

Уплотнение раствора требует использования вибрационных прессов либо ручных трамбовок. Если большое число деталей не требуется, можно использовать миниатюрный станок. Задать определить точный размер готовой продукции помогают специальные формы.

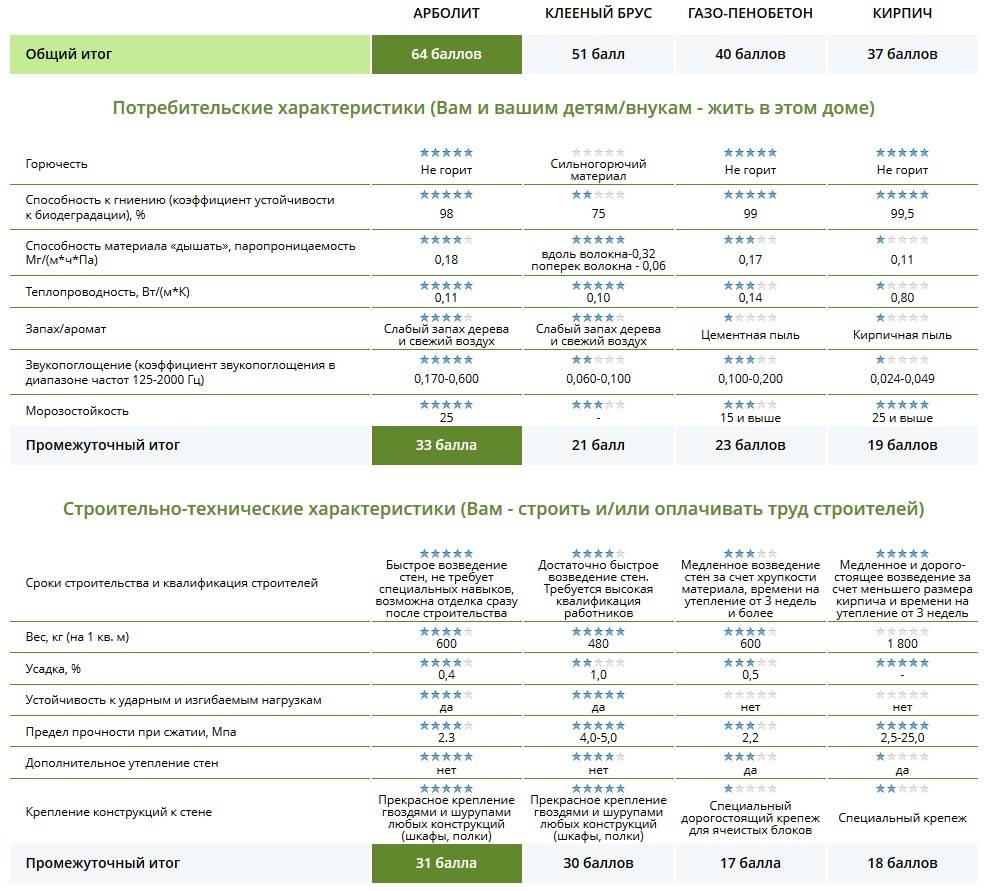

Анализ плюсов и минусов

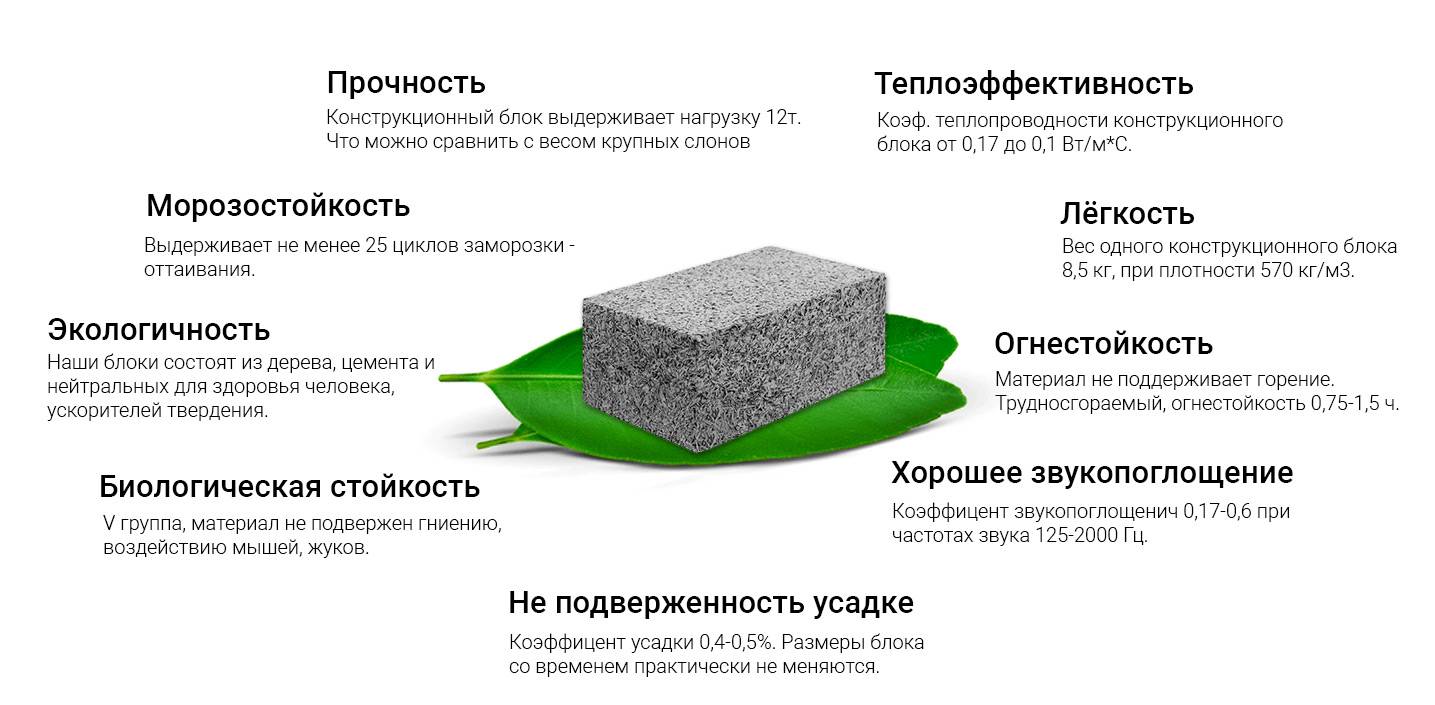

Среди перечисленных характеристик арболита к положительным можно отнести практически все, кроме высокой степени водопоглощения. Немало у него и других достоинств. Это:

- простота обработки – материал легко сверлится, пилится, в нем отлично держится крепеж;

- малый вес арболита, позволяющий строить дома на облегченном фундаменте;

- экологичность – материал не выделяет вредных веществ даже при пожаре;

- устойчивость к биокоррозии – поражению плесенью, грибками, насекомыми;

- достаточная прочность для исключения из технологии малоэтажного строительства устройства монолитных бетонных поясов и армирования кладки.

Но большинство положительных характеристик присущи только изделиям, произведенным в заводских условиях по стандартизированной технологии. К сожалению, предприятий, работающих по ГОСТу, выдерживающих состав арболитовых блоков, технологию их изготовления и сушки, пока не так много. Большая часть продукции на отечественном рынке производится в кустарных или полукустарных условиях и не подвергается испытаниям на прочность, поэтому их марка и класс ничем не подтверждаются.

Ещё более непредсказуемыми характеристиками обладают самодельные блокиИсточник rusinfo.info

Высокое водопоглощение и паропроницаемость арболита требует обязательной отделки внутренних и наружных стен, но при этом ограничивает выбор отделочных материалов. Чтобы не запирать воздушные пары в стенах, каждый следующий слой по направлению к улице должен иметь более высокую паропропускающую способность, чем у арболита. Поэтому часто вместо штукатурки фасады закрывают панелями с устройством воздушного зазора между ними и несущей стеной либо облицовывают кирпичом.

К недостаткам также можно отнести неточность геометрических параметров: размеры арболитовых блоков могут иметь большую погрешность, что приводит к необходимости их фрезеровки или утолщению кладочных швов. А чем толще шов, тем больше расход раствора и выше вероятность промерзания стен через мостики холода.

Для сохранения теплоизоляционных свойств арболита его кладут на специальный растворИсточник dobrostroy1.ru

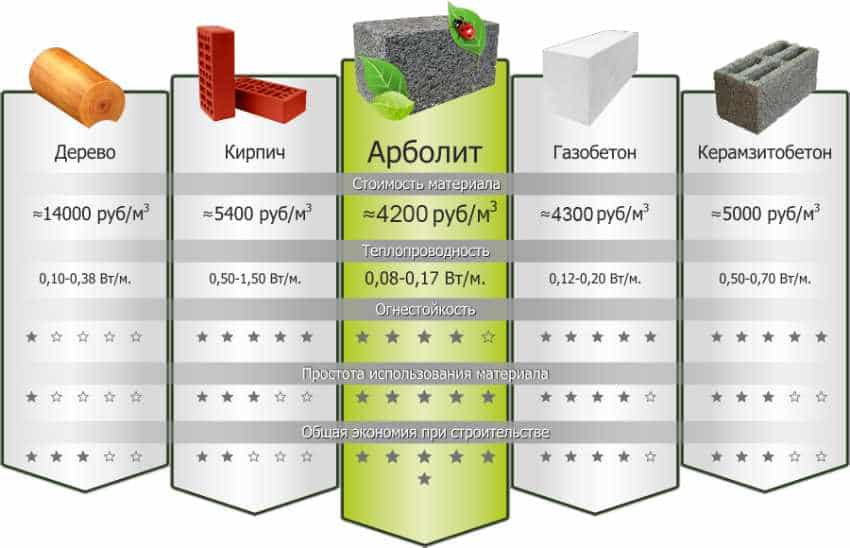

Наконец, стоимость блоков из щепкобетона ощутимо выше, чем у других стеновых материалов. Впрочем, прямое сравнение цен нельзя назвать корректным, так как нужно учитывать все расходы на кубометр кладки. Арболит, размеры блоков которого больше, чем у аналогов, позволяет экономить на кладочном растворе, а его прочность – на устройстве армопоясов.

Состав по ГОСТу

Состав арболитовых блоков установлен ГОСТ 19222-84 «Арболит и изделия из него». В составе арбобетона присутствует:

- вяжущее — цемент, бетон или цементный состав на легких заполнителях (керамзит, перлит, вермикулит);

- наполнитель — древесная щепа, стебли хлопчатника, костра льна или конопли, рисовая солома, до 5% коры дерева и хвои;

- химические добавки.

О компонентах расскажем подробнее.

Органические компоненты

Наполнители органического происхождения обеспечивают легкость и теплоизоляционные качества арбоблока, они занимает 80-90% объема смеси для формирования арболита.

Важно!

Любые наполнители не должны быть поражены плесенью или гнилью, зимой не должны содержать льда и снега.

Щепа

Применяется древесная щепа лиственных или хвойных (кроме лиственницы) пород деревьев, строго калиброванная по размеру. ГОСТ разрешает предельный размер щепы 40х10х5 мм, но опытным путем было установлено, что наилучшие блоки получают при использовании щепы игольчатого типа размером 25х10х5 мм.

Внимание!При большем размере этого компонента ухудшаются прочностные характеристики материала, при меньшем — снижаются теплоизоляционные качества.

На промышленных установках по производству арболита устанавливают специальные дробилки для получения щепы нужного размера, на кустарном производстве щепу часто заменяют стружкой большего размера, но результат получается непредсказуемым, такие блоки часто не могут пройти сертификацию.

Рисовая солома, хлопчатник, лен и конопля

Арболит на рисовой соломе, костре льна или конопли, стеблях хлопчатника отличается более низкой маркой по прочности, но лучшим показателем по теплопроводности, из таких камней не рекомендуется строить дома выше одного этажа, но плиты с этим наполнителем применяются для утепления различных конструкций.

Длина наполнителя допускается до 40 мм, ширина — 5 мм, при этом очесы и пакля допускается в количестве не больше 5%.

Неорганические компоненты

Чтобы уменьшить водопоглощение и исключить возможность гниения древесины внутри блока в условиях повышенной влажности и температуры, наполнители обрабатывают химикатами в количестве 2-4% от объема.

Сернокислый алюминий

Сернокислый алюминий Al2 (SO4)3 добавляют для увеличения прочностных характеристик, так как он нейтрализует естественные сахара, содержащиеся в древесине, предотвращая тем самым процесс гниения.

Известь гашеная

Известь Ca (OH)2 применяют в виде молочка, в нем наполнитель вымачивают 1-2 дня, затем его высушивают 90 дней на воздухе, регулярно перемешивая.

Воду применяют очищеную от примеси, с температурой +15С, но на деле при производстве арболитовой смеси берут воду из скважин, открытых источников или водопровода.

Описание и особенности арболита

Внешне арболит может представлять плиты или блоки. Они фактурные. Ощущение, что материал сложен из каменных щеп. По факту, щепа обычная, древесная, просто покрытая бетоном и им же скрепленная.

Опыты по созданию древобетона велись и до 50-ых годов. Загвоздкой была несовместимость материалов. В древесине есть составные, препятствующие качественному сцеплению с цементом.

Речь о сахарах и смолах. В северной Америке догадались обработать щепу сульфатом алюминия. Он используется как пищевая добавка Е520. С ее помощью снимают кожицу с плодов, а еще сульфат алюминия – отвердитель.

В общем, добавка растворяет в древесине препятствующие сцепке вещества, придавая целлюлозе дополнительную жесткость. Щепа становиться каменной, хоть и в переносном смысле.

Будучи пищевой добавкой, сульфат алюминия безопасен для здоровья, не дает вредных испарений. Само дерево, а это сосна, пихта, береза, бук, осина и тополь, тоже экологически чистое. Цемент, обволакивающий щепу, состоит из минеральной крошки.

Так что, отзывы об арболите не затрагивают вопрос экологичности. Она безусловна. О прочих характеристиках героя статьи и нюансах его состава поговорим в следующей главе.

Пошаговая инструкция

Кладка блоков из арболита похожа на кладку кирпичей, газобетона или шлакоблока

Но поскольку блоки могут впитывать в себя влагу, важно уже с первого ряда защитить стену от лишней влажности

Кладка первого ряда

- Для защиты блоков от повышенной влажности, нужно сделать гидроизоляцию фундамента или цоколя. Гидроизоляционным слоем может стать рубероид (2 слоя) и битумная мастика либо жидкая резина.

- Перед нанесением клеящего раствора нужно определиться с количеством блоков, которые понадобятся на один ряд. Для этого элементы выкладываются на всю длину стены, и заранее делается подрезка блоков там, где это необходимо.

- Шпателем или мастерком наносится клей толщиной примерно 5-6 мм. После укладки блока и его надавливания, клей пройдёт в полости блока между щепками и в результате шов будет около 2-3 мм.

- Далее укладывается первый элемент от угла строго по уровню или угольнику. Если блок был положен криво, то его поправляют при помощи резинового молотка. Обычный металлический молоток нельзя использовать, иначе он нарушит целостность изделия, оставив в нём вмятины.

- Точно по такой же схеме нужно установить по одному блоку на всех углах здания, а между ними натянуть леску. Это поможет иметь правильный ориентир при кладке блоков между двумя углами стены.

- Боковая сторона углового блока промазывается клеящим раствором, и к ней вплотную придавливается следующий элемент. И так до конца, пока не будет положен весь первый ряд.

Последующих рядов

- После укладки стартового ряда нужно подождать около 5 часов до схватывания клеящего раствора.

Далее, сверяясь с уровнем, выкладываются остальные ряды – последовательно блок к блоку, в шахматном порядке по отношению к предыдущему ряду.

- После первого ряда обязательно нужно положить армирующую сетку.

- Раствор наносится по краям нижеуложенного блока. Благодаря этому внутри образуется воздушный терморазрыв. Он нужен для компенсации большой теплопроводности, которая есть у арболита.

Для создания разрыва кладочного шва можно также использовать пенополистирольную ленту, деревянную рейку и другие разделители, которые исключат вероятность возникновения мостиков холода.

При кладке блоков важно соблюдать одинаковое расстояние между ними. Максимальная толщина шва не должна превышать 3 см

За один день разрешается выложить не больше 3-х рядов, не считая стартового. Затем работы останавливаются на сутки, чтобы раствор высох и набрал прочность. Если добавить в смесь добавки, увеличивающие скорость схватывания раствора и набора прочности, то работы можно начинать немного раньше, чем через сутки.

После кладки 4-го ряда важно сделать разметку будущих оконных проёмов, чтобы случайно не заложить их

Армирование стены

Для придания жёсткости будущей конструкции, стены из арболита нужно укреплять. Для этого необязательно использовать прутья арматуры. Обычная полимерная или металлическая армирующая сетка подойдёт для этой цели. Её нужно выкладывать на поверхность каждые 3-5 рядов.

Технология производства арболитовых блоков

Арболит относится к легким бетонам, технология практически стандартна, за исключением некоторых нюансов: необходимости прессовки и использовании при замесе не обычной гравитационной бетономешалки, а принудительной. В ней лучше перемешивается щепа с остальными компонентами.

Состав

В состав арболита входят четыре компонента:

- высокомарочный цемент (М 400 или М 500);

- древесная щепа;

- вода;

- химические добавки.

Состав арболита

Состав арболита

Цемент должен быть сухим и свежим. Щепа — определенного размера. Чем меньше будет пересортицы, тем крепче будет блок. Химические добавки — это нитрат и хлорид кальция (пищевая добавка E509), жидкое стекло, сернокислый алюминий и некоторые другие вещества

Обратите внимание, что они сначала разводятся в воде и только потом добавляются в щепу, перемешиваются. Вода допускается любая питьевая, но не техническая, без загрязнений

После того, как щепки равномерно намокли, добавляют цемент. Другая последовательность недопустима.

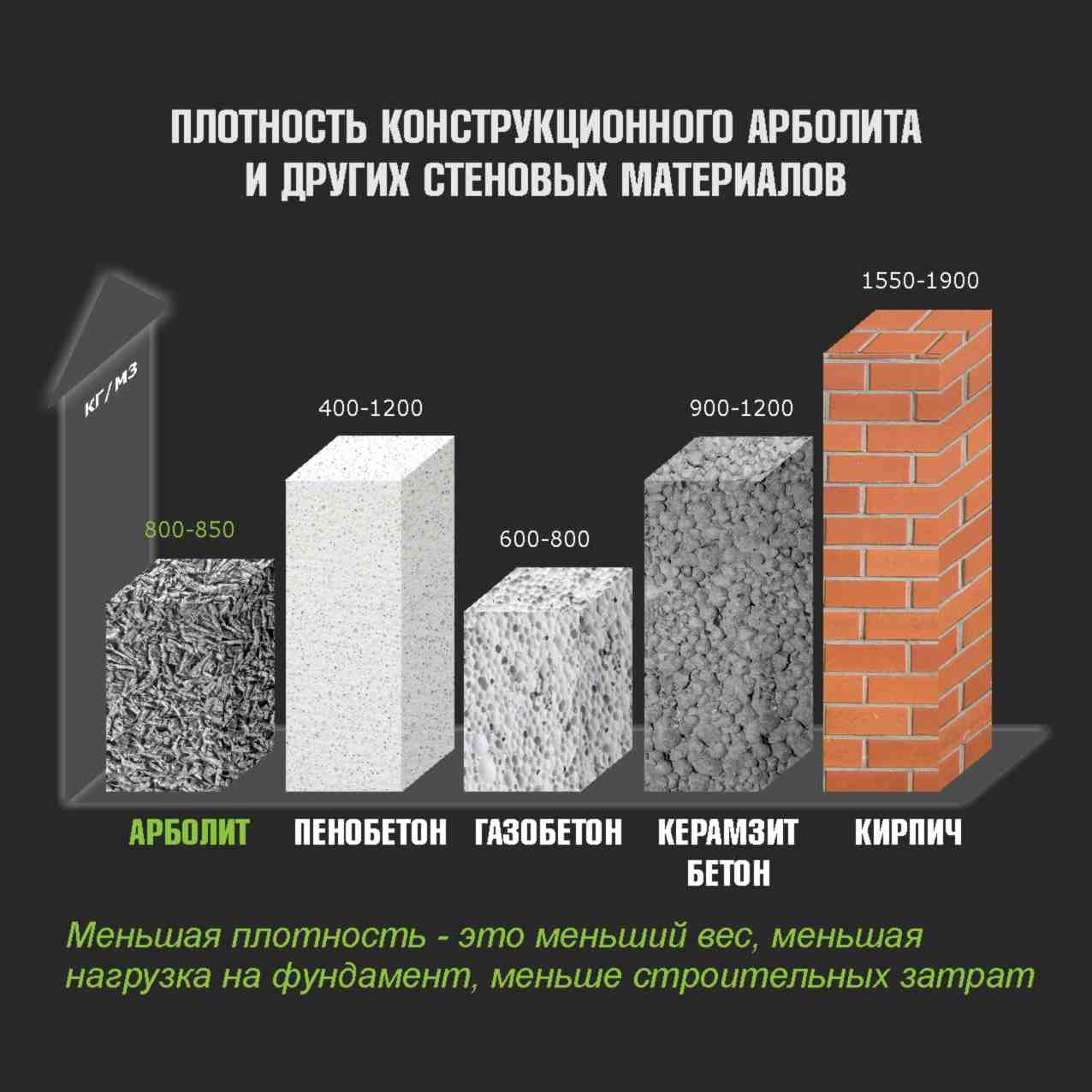

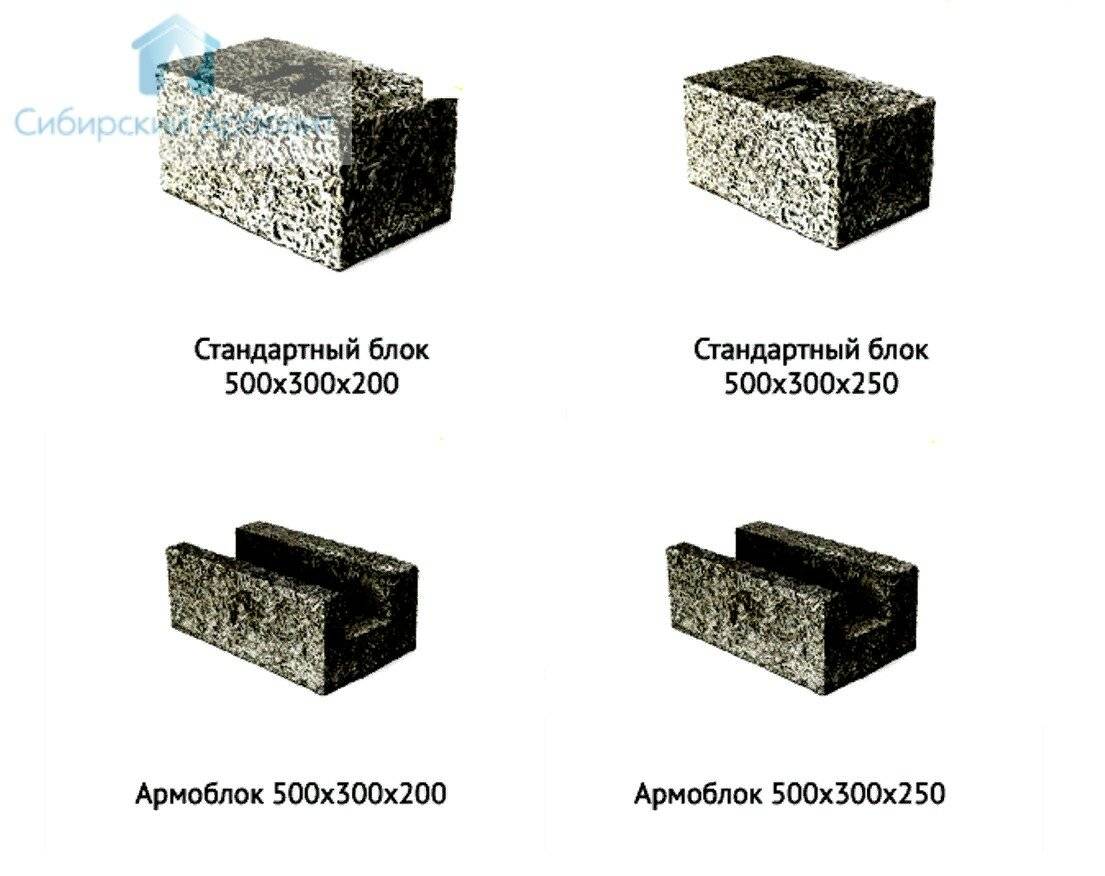

Виды и размеры блоков

В зависимости от плотности арболитовые блоки разделяют на теплоизоляционные (до 500 кг/м3) и конструкционные (от 500 кг/м3 до 850 кг/м3). Для постройки одноэтажных домов можно использовать самые легкие из конструкционных плотностью 500 кг/м3. Для особняков в 1,5 и 2 этажа минимальная плотность — 600 кг/м3 и выше.

Размеры арболитных блоков могут быть разные. Наиболее распространенный — 500*200 мм и разной толщины — от 100 мм до 400-500 мм. Но разные заводы и цеха выпускают разные по габаритам блоки. Формы для них можно сварить из обычного листового железа, так что это не проблема. На фото пример ассортимента одного из цехов.

Размеры и вес блоков из арболита

Размеры и вес блоков из арболита

Как видите, блоки 600*200 мм и 600*250 мм тоже есть и толщина от 100 до 500 мм. Можно и для несущих стен и для перегородок межкомнатных выбрать подходящие. Также для самостоятельного изготовления арболитовых блоков можно будет сделать подходящую форму. Это если вы решите их делать сами.

Пропорции

Как любой строительный материал арболит подразделяют по классам прочности. Для возведения несущих стен домов необходимый класс прочности B 2.5.

Количество и пропорции компонентов арболита в зависимости от марки

Количество и пропорции компонентов арболита в зависимости от марки

Количество необходимых материалов на один кубометр арболитового раствора есть в таблице (фото выше).

Технологии прессования

Все эти компоненты перемешиваются, из них формуются блоки. Есть несколько технологий:

- просто прессованием :

- ручное на полу (необходимы большие усилия);

- ручная трамбовка на вибростоле.

- прессование с вибрированием на вибростанке.

Проще всего реализуется ручное прессование. Но контролировать таким способом плотность и прочность получаемых блоков сложно.

Ручная формовка арболитовых блоков

Ручная формовка арболитовых блоков

Условия нормального производства

Для нормального процесса гидратации цемента необходима температура не ниже +12°C. Других условий нет. Особенность производства состоит в том, что после формования блока до начала его использования должно пройти не менее 2-3 недель. За это время цемент наберет порядка 50-60% прочности (зависит от температуры) и с блоками уже можно работать. То есть, делать блоки надо задолго до начала стройки. Если учесть, что щепа до ее использования должна вылежаться, как минимум, 4 месяца, то начинать можно за год до стройки.

Так можно хранить арболитовые блоки, сделанные своими руками

Так можно хранить арболитовые блоки, сделанные своими руками

Еще один практический момент: если собираетесь делать арболитовые блоки своими руками, кроме площадки для замеса и хранения компонентов, необходима площадка для отстаивания блоков. Место должно быть крытым, защищенным от дождя и солнца. Не должно быть и сквозняков.

Преимущества арболитового блока

Рассмотрим основные достоинства арболита как строительного материала. Что он дает проектировщикам и жильцам, в чем отличие от других строительных средств?

- Экологически чистый материал. Все его компоненты (в том числе, входящие в состав, незначительные химические реагенты) полностью безопасны для человека и не выделяют в атмосферу вредных веществ.

- Негорючесть арболита. Материал не горит и не способствует распространению огня. Это значительно повышает безопасность.

- Легкость. Вес арболитового блока стандартного размера, намного меньше аналогичных блоков бетона и других строительных материалов, что упрощает процесс транспортировки и кладки.

- Задержка тепла. Стены из арболитовых блоков прекрасно удерживают тепло, что позволяет экономить на утеплении и средствах отопления помещений на его основе.

- Низкая звукопроницаемость. Она позволит обойтись без дополнительных методов звукоизоляции.

- Прочное крепление. В отличие от блоков их газобетона и пенобетона, арболит хорошо удерживает на себе вбитые, вкрученные предметы.

- Легкая обработка. Арболит легко режется, делится на части при необходимости.

Теперь обратим внимание на отрицательные стороны материала. Они у него тоже есть, но, как и везде, если подойти с умом к его применению в строительстве, то отрицательные стороны можно свести на нет

Итак, приступим.

Состав по ГОСТу

Состав арболитовых блоков установлен ГОСТ 19222-84 «Арболит и изделия из него». В составе арбобетона присутствует:

- вяжущее — цемент, бетон или цементный состав на легких заполнителях (керамзит, перлит, вермикулит);

- наполнитель — древесная щепа, стебли хлопчатника, костра льна или конопли, рисовая солома, до 5% коры дерева и хвои;

- химические добавки.

О компонентах расскажем подробнее.

Органические компоненты

Наполнители органического происхождения обеспечивают легкость и теплоизоляционные качества арбоблока, они занимает 80-90% объема смеси для формирования арболита.

Важно!

Любые наполнители не должны быть поражены плесенью или гнилью, зимой не должны содержать льда и снега.

Щепа

Применяется древесная щепа лиственных или хвойных (кроме лиственницы) пород деревьев, строго калиброванная по размеру. ГОСТ разрешает предельный размер щепы 40х10х5 мм, но опытным путем было установлено, что наилучшие блоки получают при использовании щепы игольчатого типа размером 25х10х5 мм.

Внимание!При большем размере этого компонента ухудшаются прочностные характеристики материала, при меньшем — снижаются теплоизоляционные качества. На промышленных установках по производству арболита устанавливают специальные дробилки для получения щепы нужного размера, на кустарном производстве щепу часто заменяют стружкой большего размера, но результат получается непредсказуемым, такие блоки часто не могут пройти сертификацию

На промышленных установках по производству арболита устанавливают специальные дробилки для получения щепы нужного размера, на кустарном производстве щепу часто заменяют стружкой большего размера, но результат получается непредсказуемым, такие блоки часто не могут пройти сертификацию.

Рисовая солома, хлопчатник, лен и конопля

Арболит на рисовой соломе, костре льна или конопли, стеблях хлопчатника отличается более низкой маркой по прочности, но лучшим показателем по теплопроводности, из таких камней не рекомендуется строить дома выше одного этажа, но плиты с этим наполнителем применяются для утепления различных конструкций.

Длина наполнителя допускается до 40 мм, ширина — 5 мм, при этом очесы и пакля допускается в количестве не больше 5%.

Неорганические компоненты

Чтобы уменьшить водопоглощение и исключить возможность гниения древесины внутри блока в условиях повышенной влажности и температуры, наполнители обрабатывают химикатами в количестве 2-4% от объема.

Сернокислый алюминий

Сернокислый алюминий Al2 (SO4)3 добавляют для увеличения прочностных характеристик, так как он нейтрализует естественные сахара, содержащиеся в древесине, предотвращая тем самым процесс гниения.

Известь гашеная

Известь Ca (OH)2 применяют в виде молочка, в нем наполнитель вымачивают 1-2 дня, затем его высушивают 90 дней на воздухе, регулярно перемешивая.

Воду применяют очищеную от примеси, с температурой +15С, но на деле при производстве арболитовой смеси берут воду из скважин, открытых источников или водопровода.

Арболит – что это такое

Арболит или древобетон (arbre — дерево) – это строительный (стеновой) материал, который относится к классу легких бетонов. Состоит на 80% из органического заполнителя (щепа – измельченная древесина), вяжущих компонентов (цемент) и химических добавок (сульфат алюминия, нитрат и хлорид кальция).

Арболит используется для возведения стен и перегородок в частном малоэтажном строительстве. Арболитовые изделия могут быть в виде блоков, панелей, плит покрытия (для утепления кровли и пола), перекрытия (усиливаются железобетонной конструкцией), а также монолита (арболитовый раствор для мнолитного строительства).

Существует разновидность арболита – костробетон (наполнитель – конопляная костра).

Блоки для бани: за и против

Отдельно хотелось бы поговорить о качествах блоков. Конечно, говорить обо всех блоках сразу невозможно – они бывают пенобетонные, керамзитобетонные, керамические и т.д. Все эти материалы обладают своими особенностями, которые нужно изучить перед покупкой. Но в общих чертах положительные свойства блоков состоят из таких пунктов:

- низкая теплопроводность, которая сопоставима с деревом;

- способность впитывать влагу и впоследствии отдавать ее – «дышащий» материал;

- минимальная вероятность пожаров – бетон является одним из самых огнеупорных материалов;

- высокий уровень герметичности (при условии применения специального клея);

- высокая скорость строительства и простота укладки.

Не стоит воспринимать этот пост, как однозначную агитацию строить бани из блоков

Этот материал обладает своими уязвимостями, о которых важно знать до начала строительства – чтобы заранее к ним подготовится. К минусам блоков относятся:

- плохая морозоустойчивость. ГОСТ предусматривает только 35 циклов замерзания и оттаивания без следов разрушения. В условиях суровых российских зим этот показатель может сократиться еще больше;

- низкая устойчивость к образованию грибка. Чтобы избежать распространения мицелиев блоки необходимо обрабатывать профильными пропитками;

- неоднородная теплопроводность. Хорошее качество теплопроводности бетона нарушается его неравномерностью. Этот фактор зависит от размеров пузырей, которые появляются после механического замешивания.

Что это такое?

Деревобетон является одним из разновидностей легковесного бетона, в структуру которого включается древесная щепа (дробленка), высокопробный цемент, химдобавки и вода. Потребность в химдобавках в структуре арболитовых блоков сопряжена с тем, что в органической составной части требуется нивелировать остаточный полисахарид, чтобы увеличить связь дробленки и цемента, а также дополнительно усовершенствовать характеристики готового стройматериала, такие как ячеистость, форсирование затвердевания, способность убивать бактерии и т. д. Экономический эффект от применения подобного типа отходов подтвержден лидирующими компаниями по производству деревобетона. Существенную роль в этом вопросе исполняет и рационализм потребления древесины.

Главным компонентом для производства деревобетона являются отходы древесины мебельного и столярного предприятий, из которых в результате выходит дробленка требуемого размера. Технологические характеристики деревобетона находятся в зависимости от химдобавок. Наряду с хлоридом кальция, это может быть жидкое стекло, сульфат алюминия, гашеная известка, они дают возможность усовершенствовать арбоблоки и добавить им дополнительные характеристики.

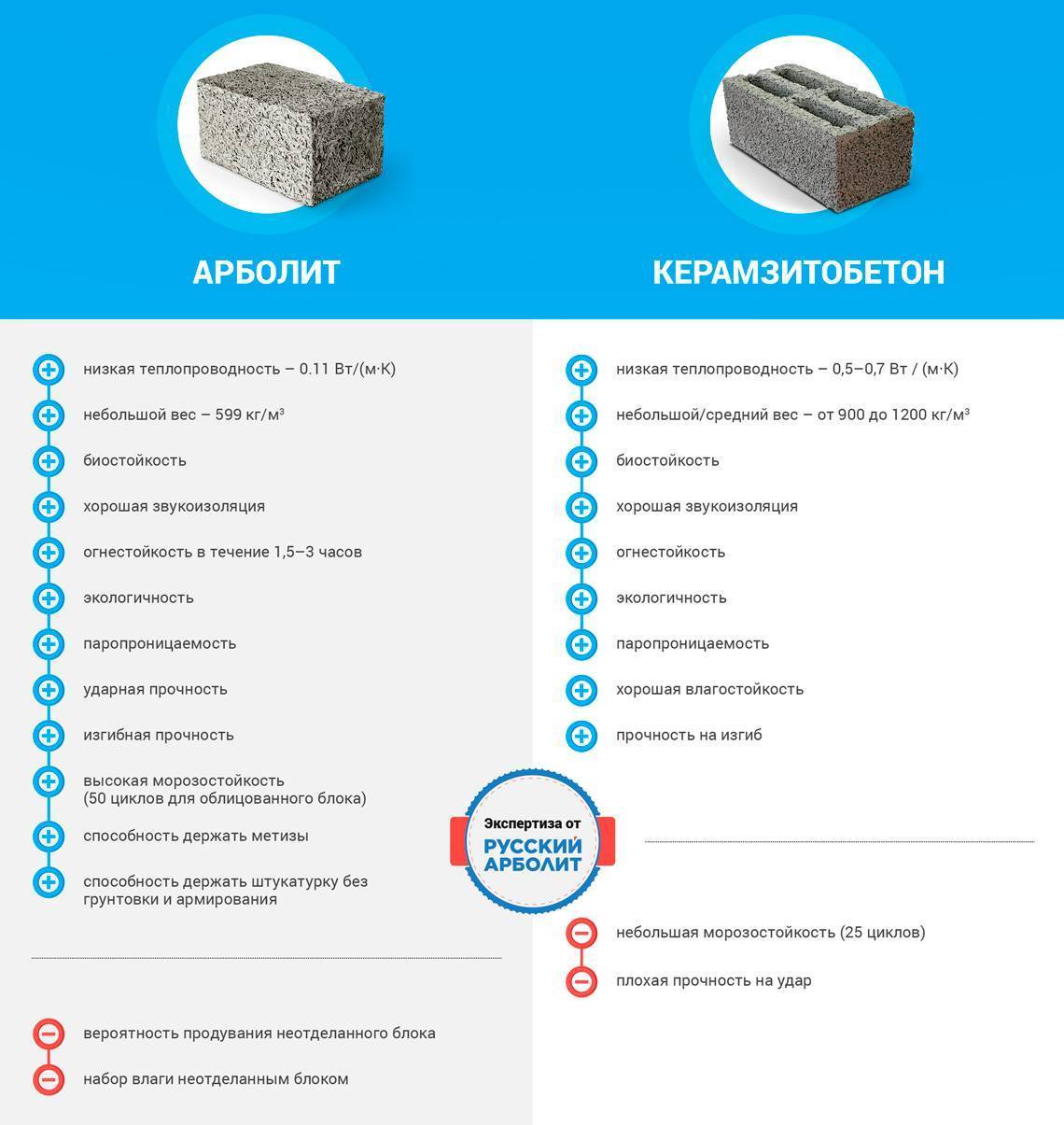

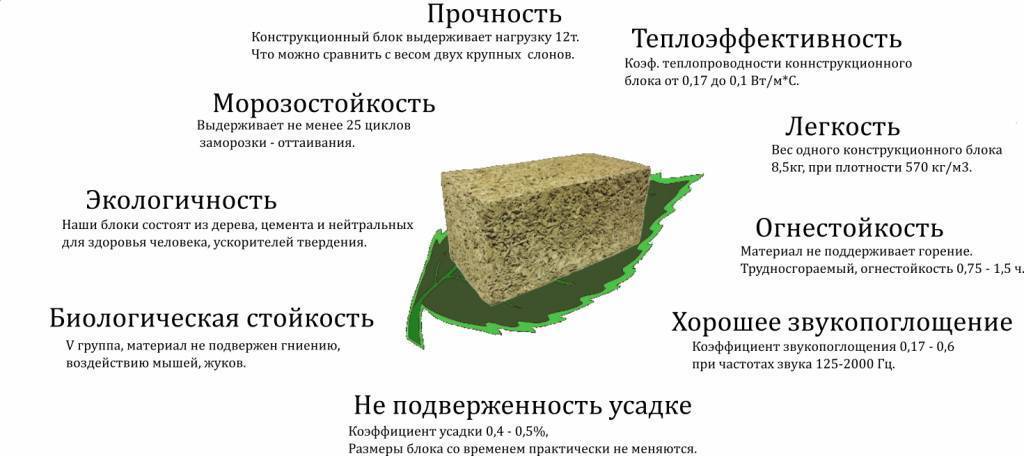

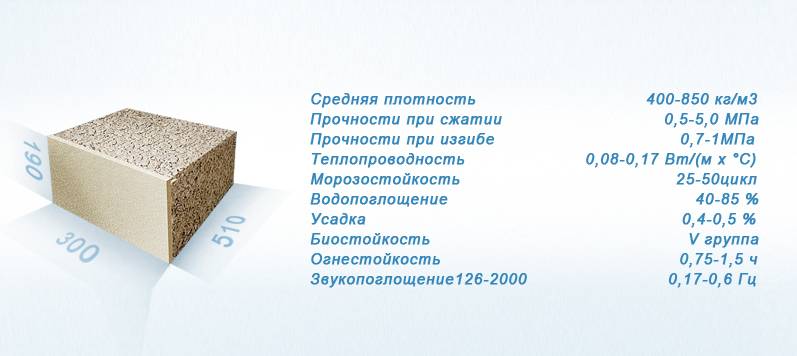

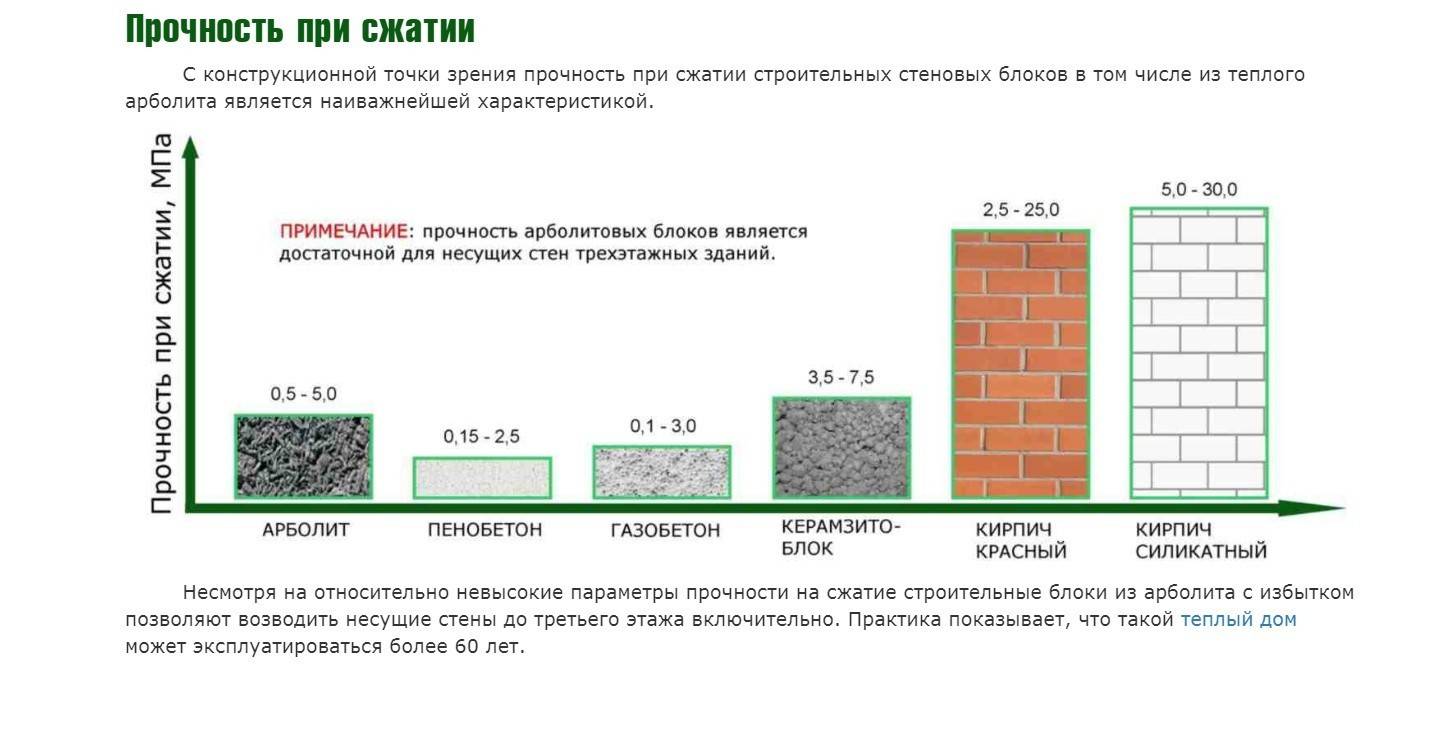

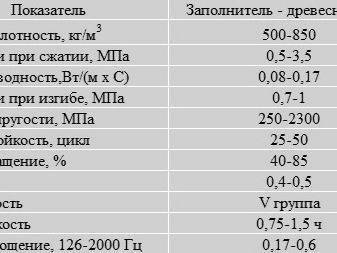

Техпараметры деревобетона, в структуре которого присутствует добавка (щепа из отходов), такие.

- Усредненная плотность. 400-850 кг/м3.

- Устойчивость при сдавливании. 0,5-1,0 МПа.

- Устойчивость при изломе. 0,7-1,0 МПа.

- Теплопроводимость деревобетона. 0,008-0,17 Вт/ (м*с).

- Морозоустойчивость. 25-50 циклов.

- Влагопоглощение: 40-85%.

- Сжимание. 0,4-0,5%.

- Степень биостойкости. V группа.

- Огнеупорность. 0,75-1,50 ч.

- Шумопоглощение. 0,17-0,80 126-2000 Гц.

Технология изготовления блоков

Пропорции компонентов для различных марок арболита

Самостоятельное изготовление арболитовых плит согласно технологическому плану начинается с рубки щепы сырой древесины, после чего ей дают отлежаться в смеси с химическим реактивами. Щепа рубится именно в сыром виде, что позволяет придать ей нужную форму, а затем предоставить возможность удаления древесных соков. Производство арболита строго нормировано, вследствие чего на один кубометр получаемого сырья потребуется:

- 8-10 кг химических препаратов;

- 250 кг цемента;

- 250 кг сырой щепы.

Соблюдение химической рецептуры

Минерализатор для снижения гигроскопичности арболита

В правильно изготовленных блоках соотношение компонентов задается очень точно и не может сильно отличаться от нормы. В основном это касается цемента и химических добавок, определяющих качество получаемого состава. С этой целью производится вымывание сахаров из древесины посредством смешения со следующими реагентами:

- сернокислый алюминий;

- хлористый кальций;

- силикат натрия (другое его название – “жидкое стекло”);

- гашеная известь.

В результате обработки реагентами поры древесины заполняются этими составами, исключая возможность впитывания воды.

Органические составляющие

Функцию органического наполнителя, помимо щепы, нередко выполняют растительные структуры, при размельчении которых получаются фрагменты игольчатой формы. В этом качестве часто используются:

- обрезки веток;

- сучья древесные;

- ветки вместе с листьями.

Для выдерживания нужных пропорций для изготовления арболита в домашних условиях нередко используются солома, сено и опилки, которые добавляются в требуемых количествах.

Условия изготовления

Домашнее устройство для изготовления блоков

При изготовлении блоков раствор заливается в заранее подготовленные формы вручную с помощью лопаты и обычного ведра. Трамбовку для залитой смеси делают из бруса подходящего размера и применяют только при заполнении емкости составом с небольшой горкой. Не следует трамбовать раствор после формирования каждого очередного слоя. Такой способ укладки позволяет получить однородную смесь высокого качества.